Ứng dụng Lean trong sản xuất nên bắt đầu từ đâu?

Nội dung bài viết

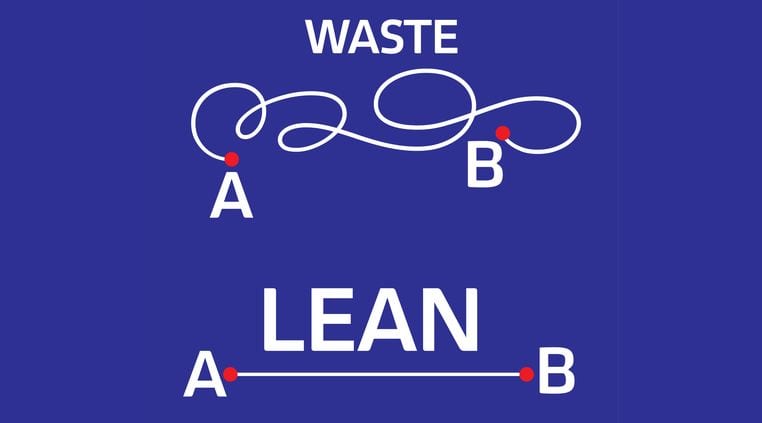

Triển khai phương pháp Lean trong sản xuất đúng cách sẽ giúp doanh nghiệp của bạn hạn chế được các lãng phí một cách tối đa, đồng thời mang đến những lợi ích khác cho dây chuyền sản xuất. Những bước thực hiện ban đầu sẽ quyết định sự thành bại cho cả quá trình triển khai. Dưới đây là một vài gợi ý cho bạn trong giai đoạn đầu ứng dụng Lean trong sản xuất.

Các bước đầu tiên để ứng dụng Lean trong sản xuất

- Xây dựng nhóm cải tiến

Điều đầu tiên trong quá trình sử dụng lean manufacturing, bạn nên xây dựng một nhóm triển khai cải tiến trong doanh nghiệp. Nhóm cải tiến của bạn nên có đại diện có các phòng ban, bộ phận khác nhau để xác định các nguồn lãng phí và một nhóm nhỏ hơn sẽ là nhóm thực hiện các hoạt động tinh gọn.

Ngoài việc kêu gọi nhân viên từ các phòng ban khác nhau, bạn nên mời những người thuộc các vị trí khác nhau từ người quản lý, nhân viên văn phòng, công nhân, … hay thậm chí là nhân viên bảo vệ vào trong nhóm của mình. Họ là người trực tiếp tham gia vào các hoạt động khác nhau, đặc biệt là trực tiếp sản xuất tại các cơ sở, vì vậy họ sẽ không mất nhiều thời gian để xác định các lãng phí, nguồn lãng phí. Tương tự với nhóm trực tiếp triển khai cải tiến, bạn cũng nên kêu gọi sự tham gia từ nhiều đối tượng khác nhau tại doanh nghiệp.

- Thuyết phục và xây dựng niềm tin

Trước tiên, bạn cần thuyết phục và xây dựng niềm tin của toàn bộ thành viên trong doanh nghiệp vào dự án của bạn. Hãy cho các nhà quản lý biết rằng đây là một quá trình dài hạn và bạn thực sự cần sự hỗ trợ của họ để triển khai chương trình. Nếu ngay cả nhà quản lý doanh nghiệp cũng không sẵn sàng để thay đổi, tốt hơn hết bạn nên cân nhắc có nên áp dụng phương pháp này nữa hay không.

Chỉ khi nhận được sự đồng thuận và hỗ trợ từ cấp trên, các bộ phận khác mới có thể phối hợp vào hoạt động đưa lean vào trong sản xuất từ doanh nghiệp. Phương pháp lean rất cần sự hỗ trợ từ toàn thể cán bộ, công nhân viên trong doanh nghiệp. Do vậy, bất kỳ ai không sẵn sàng hỗ trợ, kế hoạch này rất dễ lâm vào bế tắc.

- Xác định lợi ích cho mọi đối tượng trong doanh nghiệp

Lean Manufacturing không chỉ mang lợi nhuận trong doanh nghiệp. Từ phương pháp này, bạn sẽ thấy rất nhiều lợi ích khác. Khi được thực hiện đúng cách, hệ thống này sẽ cải thiện môi trường làm việc cho mọi người. Ngoài ra, nó sẽ hình thanh nơi làm việc an toàn hơn, có lợi cho tất cả nhân viên. Do vậy, ngay khi bắt đầu triển khai, bạn nên cho mọi người thấy các lợi ích đáng kể mà lean manufacturing mang lại cho từng người, ngoài vấn đề lợi nhuận.

- Hướng dẫn và đào tạo

Ngoài việc giới thiệu các lợi ích từ lean manufacturing, bạn cần hướng dẫn và đào tạo cán bộ, công nhân viên trong doanh nghiệp cách thực hiện phương pháp này. Các thông tin về các loại lãng phí, cách thức hạn chế chúng là những điều trước tiên bạn nên giới thiệu. Bên cạnh đó, hãy lắng nghe những ý kiến đóng góp từ mọi người. Biết đâu họ sẽ cho bạn và những thành viên trong nhóm cải tiến những ý tưởng thú vị.

>>> Đọc thêm: Lean manufacturing là gì? Lịch sử hình thành và phát triển

- Bắt đầu từ những hoạt động cải tiến dễ thực hiện

Một sai lầm mà nhiều công ty mắc phải khi bắt đầu một nhóm sản xuất Lean là cố gắng tìm ra một khúc mắc khổng lồ và xử lý ngay từ đầu. Mặc dù ý định là tốt, nhưng nó thường dẫn đến những vấn đề lớn và thậm chí là loại bỏ chương trình Lean.

Vào giai đoạn mới áp dụng lean trong sản xuất trong doanh nghiệp, bạn nên tập trung vào việc tìm kiếm những cải tiến dễ dàng có thể được thực hiện. Nếu có thể xác định và loại bỏ lãng phí trong một vài lĩnh vực chính ngay từ đầu, mọi người sẽ có động lực và dễ dàng tham gia vào quá trình này trong tương lai.

- Đo lường những thứ có thể

Một trong những điều quan trọng nhất đội ngũ cải tiến cần làm khi triển khai sản xuất Lean là đo lường mọi thứ. Khi nhóm của bạn xác định được một loại lãng phí cụ thể, đừng quên hãy đo lường khối lượng lãng phí đã có. Một khi hoạt động cải tiến và giảm lãng phí được thực hiện, hãy tiếp tục đo lường các kết quả sau đó. Đây chính là kết quả thuyết phục và kêu gọi sự ủng hộ từ ban lãnh đạo cũng như nhân viên trong doanh nghiệp trong triển khai lean manufacturing.

Ngoài việc đo lường, bạn nên thu thập mọi thông từ dữ liệu, phản hồi, ý kiến từ dự án này. Những thông tin này sẽ cho thấy sự biến đổi trước, trong và sau khi hoạt động cải tiến kết thức, những điểm chưa được giải quyết triệt để hoặc những ý tưởng mới chưa được thực hiện. Điều này sẽ cho nhóm của bạn các cơ hội để thực hiện thêm các hoạt động cải thiện trong sản xuất bằng cách sử dụng lean manufacturing trong giai đoạn khác của dự án.

- Lặp lại quy trình

Khi đã hoàn thành dự án tinh giản đầu tiên, bạn có thể nhanh chóng bắt đầu lại hoạt động tiếp theo. Tùy thuộc vào khả năng của từng thành viên trong nhóm cải tiến, một hay nhiều hoạt động giảm lãng phí trong sản xuất có thể được thực hiện. Tuy nhiên, bạn nên lưu ý rằng, nên tăng dần độ phức tạp của các vấn đề trong quá trình áp dụng lean trong sản xuất. Điều này sẽ giúp bạn nhanh chóng đạt được mục tiêu hơn và từng vấn đề sẽ được giải quyết triệt để ngay từ đầu.

Tại sao doanh nghiệp nên ứng dụng Lean trong sản xuất?

- Cải thiện năng suất và chất lượng sản phẩm, dịch vụ

Nhờ giảm thiểu tình trạng phế phẩm và các lãng phí, nâng cao hiệu quả sử dụng các nguồn lực đầu vào, trong đó có cả việc tăng năng suất lao động/ hiệu suất làm việc của nhân viên thông qua giảm chờ đợi (giữa người – người; giữa người – máy móc), giảm di chuyển, giảm các thao tác thừa trong quá trình làm việc/ vận hành.

- Rút ngắn thời gian chu trình sản xuất/ cung cấp dịch vụ

Nhờ hợp lý hóa các quá trình tạo giá trị, cùng với việc giảm thiểu các hoạt động không gia tăng giá trị, loại bỏ lãng phí do sự chờ đợi giữa các công đoạn, rút ngắn thời gian chuẩn bị cho quá trình sản xuất (set-up time) và thời gian chuyển đổi việc sản xuất các sản phẩm khác nhau (change-over time).

- Loại bỏ các hao phí

Phương pháp sản xuất tinh gọn tìm cách loại bỏ hao phí dưới mọi hình thức, chẳng hạn như chuyển động thừa, hàng tồn kho và thời gian chờ. Dây chuyền sản xuất được xây dựng để giảm thiểu số lượng di chuyển thừa giữa các quá trình và dây chuyền di chuyển từng bộ phận giảm thời gian chờ đợi giữa các bước trong sản xuất. Phương pháp tinh gọn giúp loại bỏ các nút thắt gây lãng phí thời gian trong dây chuyền sản xuất.

- Tăng khả năng đối ứng một cách linh hoạt

Trong các doanh nghiệp ứng dụng Lean, công nhân sẽ di chuyển từng chi tiết/ linh kiện ngay khi hoàn thành thay vì chờ chuyển từng lô. Dây chuyền di chuyển từng bộ phận (single piece flow) như vậy giúp gia tăng năng suất và tính linh hoạt trong quy trình sản xuất. Ngoài ra còn giúp doanh nghiệp giảm thiểu thời gian sản xuất để nhanh chóng đáp ứng nhu cầu của khách hàng..

- Động viên tinh thần làm việc của nhân viên

Khi ứng dụng chiến lược sản xuất tinh gọn thành công, người lao động sẽ được trao quyền tham gia vào cải tiến chất lượng sản phẩm, điều đó thúc đẩy tinh thần cống hiến trong họ. Ngược lại công nhân làm việc thiếu tinh thần dẫn đến năng suất thấp, chi phí nhân công cao và gia tăng số ngày nghỉ. Giảm năng suất chất lượng và doanh thu có thể làm giảm lợi nhuận của một doanh nghiệp sản xuất.

Kết

Tinh gọn ngày nay là nhu cầu cũng như là xu hướng tại các doanh nghiệp sản xuất. Nắm bắt được nhu cầu này của các doanh nghiệp, rất nhiều giải pháp tích hợp ERP được giới thiệu nhằm hỗ trợ doanh nghiệp ứng dụng lean trong sản xuất. Với các chức năng mà các giải pháp này mang lại, chắc chắn quá trình thực hiện tinh giản sản xuất trong doanh nghiệp của bạn sẽ đạt được hiệu quả rất cao.

>>> Đọc thêm: 5 Chiến lược phục hồi doanh nghiệp sau đại dịch

Copyright © 2021 ifactory.com.vn All right reserved