Tại sao khái niệm Kaizen lại gắn với Toyota?

Nội dung bài viết

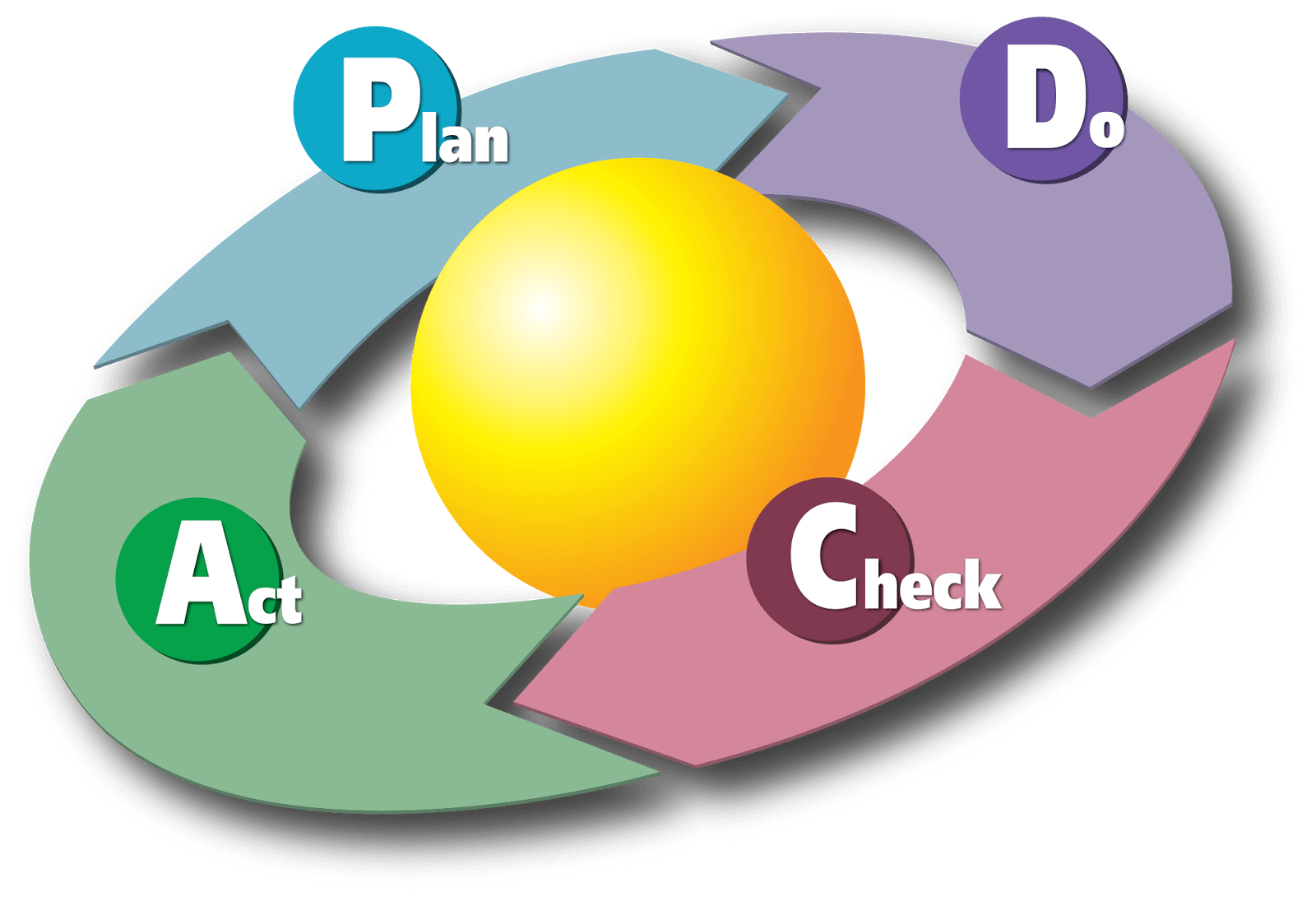

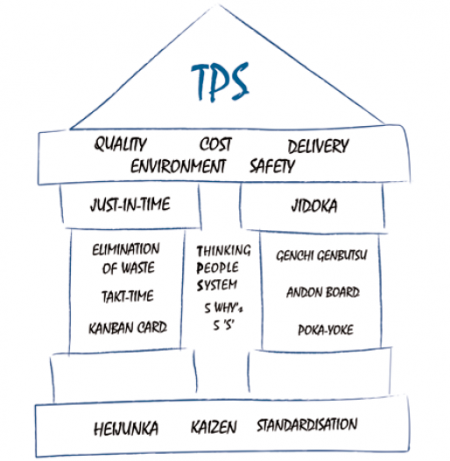

Kaizen – Cải tiến liên tục là một phương pháp được sử dụng rộng rãi trong nhiều công ty để cải thiện hiệu quả toàn diện trong hoạt động sản xuất và quản lý. Một trong những doanh nghiệp nổi tiếng nhất với triết lý đó chính là Toyota, nơi Kaizen được sử dụng hiệu quả và sáng tạo nhất. Tại Toyota, phương pháp Kaizen được áp dụng dựa trên ba nguyên tắc chính: 5S, 5WHY và Hệ thống tư duy (TPS).

Lịch sử phát triển của Toyota gắn với lịch sử phát triển của Kaizen

Triết lý Kaizen bắt đầu manh nha ở Toyota bắt đầu từ sau chiến tranh Thế giới thứ II trong sự kiện một vài nhà quản lý chất lượng người Mỹ đến thăm và tham gia đào tạo về kiểm soát chất lượng trong dây chuyền sản xuất khi tại nhà máy này.

Đọc thêm: Kaizen là gì? Ứng dụng Kaizen thế nào trong sản xuất?

Một vòng tròn cải tiến chất lượng sản xuất là một nhóm công nhân cùng thực hiện một công việc hoặc công việc tương đương, thường xuyên gặp gỡ để xác định, phân tích và giải quyết các vấn đề phát sinh liên quan đến công việc. Mô hình làm việc này đã trở nên rất phổ biến ở Nhật vào những năm 1950 và tiếp tục cải tiến để trở thành dạng Kaizen theo nhóm ở hiện tại. Thuật ngữ Kaizen thực sự trở nên nổi tiếng trên toàn thế giới thông qua các nghiên cứu của Masaaki Imai.

Masaaki Imai (sinh năm 1930) là một nhà lý luận tổ chức và tư vấn quản lý người Nhật Bản, được biết đến với các lý thuyết trong quản lý chất lượng, đặc biệt là về Kaizen. Năm 1985, ông thành lập Viện tư vấn Kaizen (KICG) để giúp các công ty phương Tây giới thiệu các khái niệm, hệ thống và công cụ của Kaizen. Hiện tại, các nhân viên ở Viện Kaizen đã áp dụng phương pháp tinh giản (lean) và các triển khai các khóa đào tạo kaizen về hầu hết các lĩnh vực kinh doanh trên toàn cầu.

Nguyên tắc 5S trong triết lý Kaizen Toyota

5S là viết tắt của 5 từ tiếng Nhật là Seiri (整理 Sàng lọc), Seiton (整頓 Sắp xếp), Seiso (清掃 Sạch sẽ), Seiketsu (清潔 Săn sóc), và Shitsuke (躾 Sẵn sàng). Hệ thống các nguyên tắc này rất đơn giản và có thể áp dụng ngay vào công việc hàng ngày trong doanh nghiệp cũng như liên quan đến những người tham gia công việc đó. Toyota đã giới thiệu và định hướng cho toàn bộ nhân viên của mình không chỉ áp dụng nguyên tắc này trong công việc mà còn có thể hướng tới việc áp dụng vào cuộc sống thường nhật.

5S là viết tắt của 5 từ tiếng Nhật là Seiri (整理 Sàng lọc), Seiton (整頓 Sắp xếp), Seiso (清掃 Sạch sẽ), Seiketsu (清潔 Săn sóc), và Shitsuke (躾 Sẵn sàng). Hệ thống các nguyên tắc này rất đơn giản và có thể áp dụng ngay vào công việc hàng ngày trong doanh nghiệp cũng như liên quan đến những người tham gia công việc đó. Toyota đã giới thiệu và định hướng cho toàn bộ nhân viên của mình không chỉ áp dụng nguyên tắc này trong công việc mà còn có thể hướng tới việc áp dụng vào cuộc sống thường nhật.

- Sàng lọc đề cập đến việc loại bỏ các vật dụng không cần thiết ở nơi làm việc. Để thực hiện được bước này, nhân viên cần phải hiểu rõ những tiêu chí đánh giá thế nào là vật có thể được lựa chọn hoặc bỏ đi. Sau giai đoạn này, những đối tượng bị loại bỏ sẽ được xem xét lần thứ 2 để quyết định có nên bỏ chúng đi thực sự hay không. Toyota cũng cố gắng giảm những thứ không có tác dụng trong giai đoạn này bằng cách lên kế hoạch những thứ họ cần trong quản lý và sản xuất.

- Sắp xếp là giai đoạn mọi thứ được phân loại và sắp xếp định hình thứ tự lưu trữ tại một địa điểm cụ thể. Theo Toyota, ở giai đoạn này, mỗi vật dụng nên được để ở nơi tiện nhất để tìm thấy và sử dụng. Ví dụ, những công cụ thường xuyên sử dụng sẽ đặt gần nơi làm việc và được sắp xếp để dễ dàng tìm thấy mà không cần chìa khóa hoặc lãng phí thời gian tìm kiếm.

- Sạch sẽ là hoạt động giữ gìn vệ sinh ngăn nắp khu vực sản xuất mỗi ngày. Khu vực sản xuất cần được dọn dẹp sạch sẽ, tránh bụi bẩn bám vào các thiết bị, sản nhà… Hoạt động trên không chỉ xây dựng môi trường doanh nghiệp sạch sẽ, nó còn thể hiện thái độ đúng đắn trong việc bảo vệ môi trường, giảm ô nhiễm và các chất thải công nghiệp.

- Săn sóc là giai đoạn duy trì kiểm tra, đảm bảo thực hiện đầy đủ 3S bên trên, điều này sẽ giúp quy trình luôn được cải tiến theo tiêu chuẩn đã đặt ra và tiến dần tới hoàn thiện 5S trong doanh nghiệp.

- Sẵn sàng là bước yêu cầu từng nhân viên thực hiện các bước trên tận tâm và thường xuyên để hình thành một thói quen. Để thực hiện triệt để điều này, Toyota luôn tìm kiếm các cách thức nâng cao nhận thức của nhân viên về tầm quan trọng của nguyên tắc 5S và cho họ các quy tắc rõ ràng trong thực hiện.

Nguyên tắc 5 Why tại Toyota

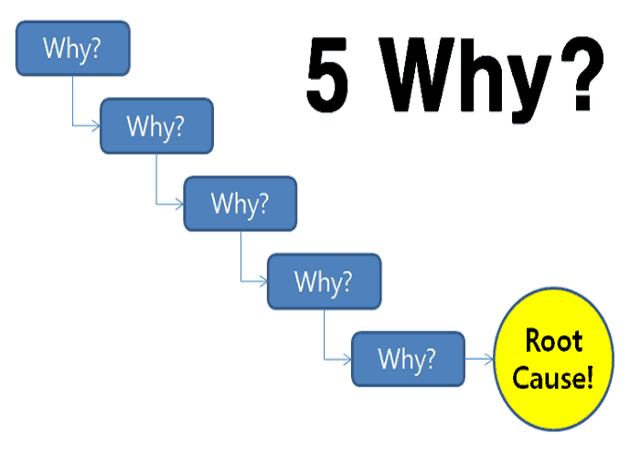

Trong Toyota tất cả các thành viên luôn được khuyến khích tham gia phát triển ý tưởng, động lực này có thể tạo ra giải pháp tốt nhất có thể cho doanh nghiệp. Phương pháp Kaizen cần sự đánh giá logic và liên tục về những gì sẽ được thực hiện, vì vậy mọi kế hoạch cải tiến cần được kiểm tra bằng cách đặt 5 câu hỏi “tại sao” ở năm cấp độ.

Hệ thống câu hỏi này tương đối phổ biến vào những năm 1970 và cũng được Toyota đưa vào sử dụng trong quản lý doanh nghiệp trong thời gian này. Toyota muốn tìm kiếm những vấn đề quan trọng theo cách đơn giản nhất trước khi triển khai bất kỳ kế hoạch nào.

Trong số các kỹ thuật được sử dụng để phát triển 5 câu hỏi “Tại sao”, kỹ thuật phổ biến nhất là sơ đồ Ishikawa và định dạng bảng. Mô hình đầu tiên là một đường biểu diễn đồ họa trong đó một số yếu tố nhỏ dẫn đến một đường trung tâm để giải quyết vấn đề.

Ví dụ, khi phát hiện có dầu rỉ ra ở pittong mỗi lần khởi động, nhân viên sẽ phải liên tục đặt ra các câu hỏi để tìm ra nguyên nhân cốt lõi của vấn đề và có biện pháp xử lý triệt để. Bảng minh họa dưới đây sẽ giúp mọi người hình dung ra các xây dựng chuỗi câu hỏi Tại sao.

| Câu hỏi tại sao | Câu trả lời | Biện pháp xử lý |

| Tháo rời các phần bị rò rỉ | ||

| Tại sao lại xuất hiện rò rỉ? | Gioăng dầu bị đứt | Thay vòng tròn khác |

| Tại sao lại bị đứt? | Có trầy xước ở cán pittong | Khắc phụ vết xước |

| Tại sao lại bị trầy xước? | Do phoi tiện văng vào và bám vào cán pittong | Đối sách chống phát tán phoi |

| Tại sao phôi tiện lại bám vào? | Xi lanh ở trong phạm vi có phoi tiện bắn; Không có tấm chắn ở cán pittong | Thay đổi vị trí của pittong; Thực hiện biện pháp che đậy |

| Tại sao xi lanh lại ở trong phạm vi đó? | Thiết kế và thực thi không tốt | Tiêu chuấn hóa thiết kế và việc thực thi |

| Tại sao không có tấm che chắn? |

Tuy nhiên, phương pháp 5 câu hỏi “Tại sao” cũng gặp phải một số chỉ trích bởi chúng chỉ tập trung vào nguyên nhân gốc, mà bỏ qua một vài yếu tổ khác cũng có thể tác động đến vấn đề đó. Tại Toyota, hệ thống này đang được sử dụng không chỉ để giải quyết xung đột mà còn để tránh tạo ra các kế hoạch hoặc thay đổi mới mà không có sự đánh giá đầy đủ.

Phương pháp TPS (Thinking People System) trong Kaizen Toyota

Triết lý cải tiến liên tục của Kaizen không chỉ ứng dụng trên cấp độ các chuyên gia hoặc nhà lãnh đạo mà còn liên quan đến tất cả mọi thành viên trong công ty. Toyota tin rằng mọi nhận viên đều có thể đóng góp kiến thức và kỹ năng của mình cho sự phát triển của doanh nghiệp. Bằng phương pháp TPS, mọi người đều có thể thực hiện tốt phần công việc của mình và có thể đưa ra các giải pháp cải tiến cho các bộ phận khác. Đó là lý do tại sao Toyota tổ chức một cuộc gặp mặt vào tất cả các buổi sáng để mọi người có thể đóng góp ý tưởng và chia sẻ các kiến nghị của mình. Phương pháp TPS khiến cho nhân viên Toyota cảm thấy bản thân có giá trị và được lắng nghe trong doanh nghiệp.

Đọc thêm: Vai trò của người quản trị nguồn nhân lực trong doanh nghiệp

Học được gì từ Toyota?

Để thực sự hiểu sức mạnh của triết lý Kaizen, chúng ta cần nhìn lại thực tế những gì Toyota đã đạt được. Nhân viên của Toyota tạo ra hơn một triệu cải tiến quy trình ý tưởng hàng năm. Con số đáng kinh ngạc hơn là 90% những ý tưởng đó được ứng dụng trong thực tế. Không có bí mật nào đằng sau thành công này, đơn giản là, giám đốc điều hành của Toyota đã tạo ra một nền văn hóa mang tính khuyến khích và khen thưởng cho các hoạt động đóng góp của nhân viên.

Từ câu chuyện Toyota sử dụng và phát triển triết lý Kaizen, nhiều doanh nghiệp có thể tự rút ra được bài học cho mình. Để áp dụng được triết lý Kaizen, doanh nghiệp cần phát triển văn hóa cải tiến liên tục và gắn bó một cách nhất quán với nó. Nhấn mạnh tính nhất quán là bởi, nhiều doanh nghiệp có xu hướng chuyển từ phương thức này sang phương thức khác “hot” và thời thượng hơn. Tuy nhiên, rất khó để xây dựng một chương trình đào tạo kỹ càng cho nhân viên khi doanh nghiệp liên tục thay đổi phương thức hoạt động.

Các doanh nghiệp, nhất là doanh nghiệp sản xuất nên bắt đầu chuyển đổi sang văn hóa tinh gọn với một triết lý cải tiến liên tục. Tuy nhiên, sự thay đổi nên bắt đầu từ tư duy của chính những người lãnh đạo. Dám thay đổi và tư duy sẵn sàng là 2 yếu tố quyết định trong thành công của công cuộc thay đổi. Chính từ sự thay đổi từ người lãnh đạo, toàn bộ nhân viên trong doanh nghiệp mới có động lực và cùng chung tay trong việc chuyển đổi phương thức quản lý và sản xuất như nhà quản lý đã khởi xướng. Quá trình chuyển đổi cũng bao gồm hoạt động đào tạo về các nguyên tắc tinh giản, xây dựng đội ngũ và kỹ năng giải quyết vấn đề. Doanh nghiệp cần sử dụng tầng lớp quản lý cấp trung như các tác nhân thay đổi để thúc đẩy quá trình chuyển đổi.

Kết

Toyota là biểu tượng hoàn hảo trong việc vận dụng thành công triết lý Kaizen nhằm mang đến hiệu quả và năng suất trong hoạt động quản lý và sản xuất. Từng phương pháp mà Toyota sử dụng dựa trên nguyên tắc của Kaizen chắc chắn sẽ tạo nên những thay đổi đáng kể trong doanh nghiệp của bạn nếu có hướng triển khai đúng đắn và phù hợp.

Copyright © 2021 ifactory.com.vn All right reserved