4 ví dụ về thực hành triển khai mô hình Lean Manufacturing

Nội dung bài viết

Sản xuất tinh gọn là phương pháp lý tưởng để tiến hành các cải tiến trong doanh nghiệp. Các ví dụ về thực hành mô hình Lean Manufacturing dưới đây có thể hỗ trợ các doanh nghiệp triển khai hiệu quả mô hình này.

Khái niệm của mô hình Lean Manufacturing

Lean trong tiếng Anh có nghĩa là sự tinh gọn, mạch lạc hay liền mạch. Các cấp độ khác nhau bao gồm: Lean Manufacturing (sản xuất tinh gọn), Lean Enterprise (doanh nghiệp tinh gọn) và Lean Thinking (tư duy tinh gọn).

Lean Manufacturing bắt nguồn từ Hệ thống sản xuất Toyota (TPS) và đã được dần triển khai xuyên suốt các hoạt động của Toyota từ những năm 1950 cho đến thời điểm hiện tại. Lean Manufacturing đang được áp dụng ngày càng rộng rãi tại các công ty sản xuất hàng đầu trên toàn thế giới, dẫn đầu là các nhà sản xuất ôtô lớn và các nhà cung cấp thiết bị cho các công ty này. Lean Manufacturing đang trở thành đề tài ngày càng được quan tâm tại các công ty sản xuất ở các nước phát triển khi các công ty này đang tìm cách cạnh tranh hiệu quả hơn đối với các đối thủ ở khu vực châu Á.

>>> Đọc thêm: Sản xuất tinh gọn liệu có lỗi thời trong thời đại 4.0?

Các nguyên tắc của mô hình Lean Manufacturing

- Nhận thức về sự lãng phí – Bước đầu tiên là nhận thức về những gì có và những gì không làm tăng thêm giá trị từ góc độ khách hàng. Bất kỳ vật liệu, quy trình hay tính năng nào không tạo thêm giá trị theo quan điểm của khách hàng được xem là thừa và nên loại bỏ. Ví dụ như việc vận chuyển vật liệu giữa các phân xưởng là lãng phí và có khả năng được loại bỏ.

- Chuẩn hóa quy trình – Lean đòi hỏi việc triển khai các hướng dẫn chi tiết cho sản xuất, gọi là Quy Trình Chuẩn, trong đó ghi rõ nội dung, trình tự, thời gian và kết quả cho tất các thao tác do công nhân thực hiện. Điều này giúp loại bỏ sự khác biệt trong cách các công nhân thực hiện công việc.

- Quy trình liên tục – Lean thường nhắm tới việc triển khai một quy trình sản xuất liên tục, không bị ùn tắc, gián đoạn, đi vòng lại, trả về hay phải chờ đợi. Khi được triển khai thành công, thời gian chu kỳ sản xuất sẽ được giảm đến 90%.

- Sản xuất “Pull” – Còn được gọi là Just-in-Time (JIT), sản xuất Pull chủ trương chỉ sản xuất những gì cần và vào lúc cần đến. Nói cách khác, mỗi phân xưởng chỉ sản xuất theo đúng yêu cầu của các giai đoạn kế tiếp.

- Chất lượng từ gốc – Lean nhắm tới việc loại trừ phế phẩm từ gốc và việc kiểm soát chất lượng được thực hiện bởi các công nhân như một phần công việc trong quy trình sản xuất.

- Liên tục cải tiến – Lean đòi hỏi sự cố gắng đạt đến sự hoàn thiện bằng cách không ngừng loại bỏ những lãng phí khi phát hiện ra chúng. Điều này cũng đòi hỏi sự tham gia tích cực của công nhân trong quá trình cải tiến liên tục.

Ví dụ về thực hành triển khai mô hình Lean Manufacturing

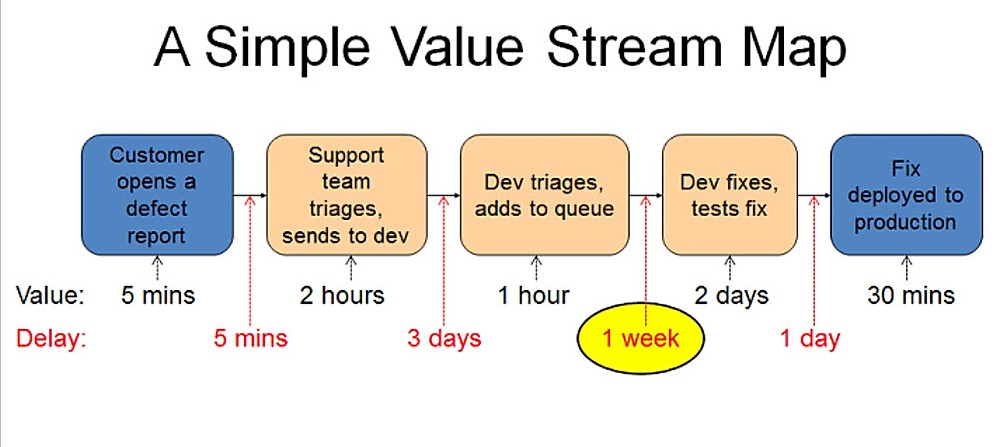

- Value stream mapping – Sơ đồ chuỗi giá trị

Phần lớn các lãng phí trong các hoạt động kể trên xảy ra trong quá trình chuyển giao (hoặc thời gian chờ đợi) giữa các thành viên trong nhóm, không phải trong quy trình thực hiện. Bàn giao không hiệu quả trong công việc có thể không giống như tắc nghẽn trên dây chuyền lắp ráp xe hơi, nhưng chúng có thể gây ra các tác động tiêu cực tương tự như:

- Giảm năng suất;

- Giảm chất lượng làm việc của nhân viên;

- Chất lượng công việc thấp hơn;

Sơ đồ chuỗi giá trị (VSM) có thể được sử dụng để cải thiện bất kỳ quy trình nào được sử dụng thường xuyên. Bằng cách lập bản đồ trực quan thể hiện các mối quan hệ của tất cả các bước trong một quy trình, các vấn đề và tổn thất tiềm ẩn (lãng phí thời gian, tài nguyên hoặc vật liệu) sẽ dễ dàng được xác định hơn. Sơ đồ chuỗi giá trị là phương pháp thường được sử dụng để phân tích các quy trình hiện tại, nêu bật các vấn đề phát sinh và phát triển các giải pháp để thay đổi hệ thống doanh nghiệp toàn diện.

Một khi nguyên nhân của các vấn đề đã sáng tỏ, việc đưa ra các biện pháp xử lý sẽ dễ dàng hơn nhiều. Khi thực hiện phương thức này thường xuyên, các giải pháp sẽ được thể hiện một cách trực quan cho phép tất cả những ai tham gia hiểu được tác động và các thay đổi được đưa ra so với quy trình ban đầu. Nhà quản lý doanh nghiệp cũng sẽ có bức tranh toàn cảnh về toàn bộ quá trình thay đổi trong doanh nghiệp khi điều đó xảy ra.

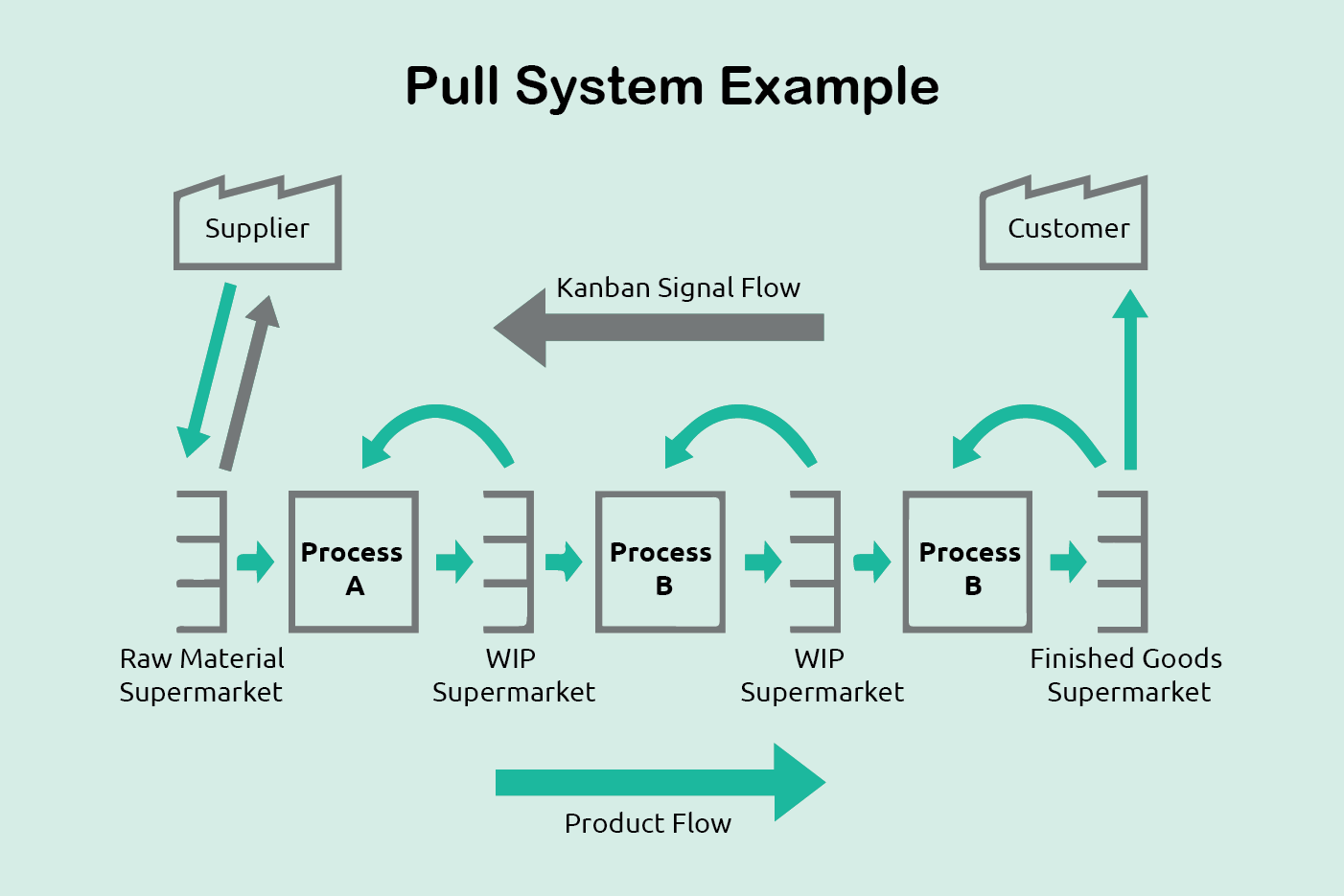

- Sản xuất kéo (pull) trên nền tảng nhu cầu

Trong một hệ thống sản xuất kéo, hàng tồn kho chỉ được “kéo” qua khu vực sản xuất khi cần thiết để đáp ứng đơn đặt hàng của khách hàng. Các hệ thống kéo cho phép giao hàng ngay lập tức.

Không giống như các phương pháp làm việc khác, một hệ thống kéo cho phép mọi người ở cấp độ tổ chức cụ thể tập trung vào một việc (hoặc chỉ một vài điều) cùng một lúc.

Những lợi ích của việc sử dụng hệ thống kéo bao gồm:

- Khả năng quản lý thay đổi;

- Khả năng thích ứng nhanh với công việc với thông tin mới;

- Tăng khả năng mở rộng quy mô nhóm phù hợp cho dự án;

Bằng cách này, khi xuất hiện các yêu cầu phải thay đổi ảnh hưởng đến hoạt động kinh doanh bình thường, các nhóm sản xuất có thể nhanh chóng thích nghi và đáp ứng các nhu cầu đó.

Cuối cùng, do các nhóm được tự quản lý hoạt động sản xuất ở một mức độ nhất định, các hệ thống kéo đóng góp vào khả năng mở rộng của nhóm hoặc khả năng nhóm có thể điều chỉnh các dự án có quy mô khác nhau trong khi vẫn gắn kết. Đối với nhà sản xuất, điều này có nghĩa là các nhóm có thể:

- Nhanh nhẹn hơn;

- Cung cấp nhanh hơn;

- Đổi mới nhanh hơn và chiến lược hơn;

- Tư duy cải tiến liên tục

Về cốt lõi, Lean là cải tiến liên tục – đó là cải tiến sản phẩm và quy trình đồng thời loại bỏ các hoạt động dư thừa, quá mức hoặc không hiệu quả. Muốn duy trì và đảm bảo quá trình cải tiến ở trong doanh nghiệp, tư duy này cần phải được nuôi dưỡng và phát triển từ ban giám đốc, các nhà quản lý và đặc biệt từ nhân viên trong doanh nghiệp. Họ là những người trực tiếp đề xuất và thực hiện mô hình Lean trong doanh nghiệp.

Cải tiến liên tục có thể được xem là một thói quen chính thức hoặc một bộ hướng dẫn không chính thức, nhưng nó phải được ứng dụng hòa hợp trong văn hóa của doanh nghiệp để tạo ra sự khác biệt có ý nghĩa và lâu dài.

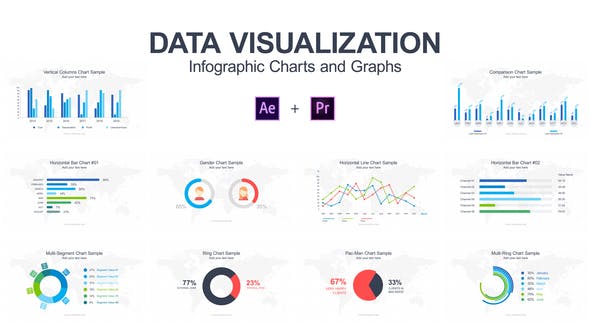

- Các phương thức đánh giá, KPIs và Trực quan hóa

Các số liệu, như thời gian dẫn, thời gian chu kỳ, giúp các doanh nghiệp đo lường mức độ tác động của những nỗ lực cải tiến trong mô hình Lean Manufacturing. Thu thập, phân tích, trực quan hóa các số liệu này (thông qua bảng điều khiển) vô cùng cần thiết để thúc đẩy tính minh bạch và sự thay đổi trong doanh nghiệp.

Các bảng thông tin cập nhật ở các cấp độ làm việc từ nhóm nhân viên, ban lãnh đạo và điều hành vẽ nên một bức tranh toàn cảnh về vấn đề còn hạn chế mà các quy trình thay đổi đang gặp phải. Điều quan trọng là quá trình đánh giá các dữ liệu trực quan đó phải làm nổi bật các chỉ số hiệu suất chính của các quy trình, chứ không phải phẩm chất con người tham gia cải tiến. Điều này sẽ củng cố trách nhiệm tập thể của các đội để theo đuổi các cơ hội cải tiến và tập trung vào việc tạo ra giá trị cho khách hàng.

>>> Đọc thêm: Sản xuất tinh gọn: Case study từ những DN hàng đầu thế giới

Kết

Mô hình sản xuất tinh gọn có thể coi là một trong những mô hình có các phương thức thực hiện đa dạng nhất hiện nay. Các ví dụ trên về thực tiễn triển khai Lean chỉ là một trong những gợi ý cho doanh nghiệp của bạn áp dụng hiệu quả phương thức này.

Copyright © 2021 ifactory.com.vn All right reserved