TPM là gì? 8 trụ cột chính trong TPM

Nội dung bài viết

Total Productive Maintenance (TPM) là một phương pháp duy trì và cải thiện tính toàn vẹn của hệ thống sản xuất và chất lượng thông qua các máy móc, thiết bị, nhân viên và các quy trình hỗ trợ. Phương pháp này đã và đang được sử dụng rất phổ biến tại Nhật Bản cũng như nhiều quốc gia có nền công nghiệp phát triển khác cùng với các phương pháp như TQM (Total Quality Management) hay JIT (Just in time). Vậy TPM là gì?

TPM là gì?

TPM là viết tắt của Total Productive Maintenance có nghĩa là bảo trì năng suất toàn diện. TPM là một cách tiếp cận toàn diện để bảo trì thiết bị nhằm cố gắng đạt được quy trình sản xuất hoàn hảo:

- Không có sự cố xảy ra trong sản xuất;

- Không có tình trạng tạm dừng sản xuất trong thời gian ngắn hoặc sản xuất chậm;

- Không có lỗi trên sản phẩm;

Ngoài ra, phương pháp này còn hỗ trợ đánh giá mức độ an toàn của môi trường làm việc:

- Không có tai nạn lao động;

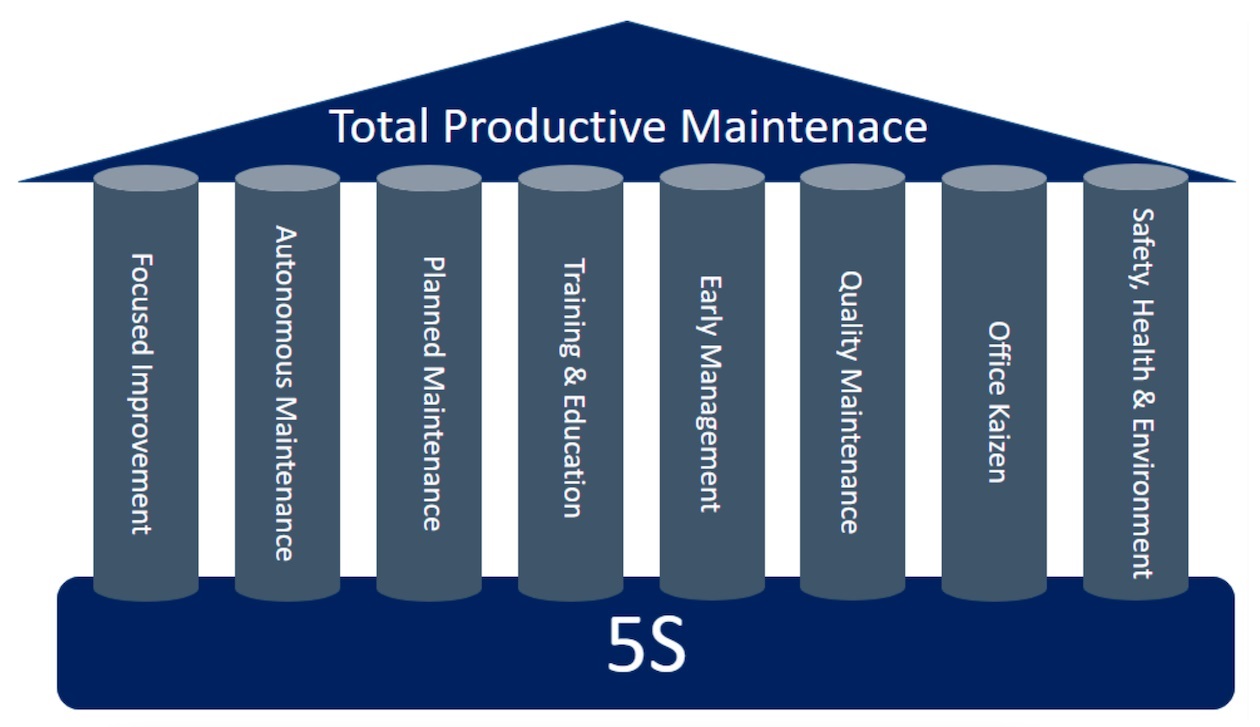

Cách tiếp cận truyền thống về TPM được phát triển vào những năm 1960 và bao gồm cả phương pháp 5S được coi là nền tảng của phương pháp và tám hoạt động hỗ trợ khác.

TPM nhấn mạnh hoạt động bảo trì chủ động và phòng ngừa để tối đa hóa hiệu quả hoạt động của thiết bị. Việc bảo trì trước kia thuộc về nhà sản xuất thiết bị, nhưng khi thực hiện phương pháp TPM, các doanh nghiệp sử dụng thiết bị được trao quyền giúp duy trì các thiết bị này.

Đọc thêm: Phương pháp quản lý bảo trì thiết bị trong nhà máy

Việc thực hiện chương trình TPM tạo ra trách nhiệm chung cho toàn bộ công nhân viên trong các khu vực sản xuất nhằm bảo vệ và sử dụng hiệu quả lâu dài các thiết bị trong dây chuyền sản xuất. Hoạt động trên sẽ phát huy hiệu quả trong việc cải thiện năng suất trong sản xuất (tăng thời gian sản xuất, giảm thời gian chu kỳ và loại bỏ các khiếm khuyết).

Tám trụ cột của TPM là gì?

Tám trụ cột của TPM chủ yếu tập trung vào các kỹ thuật mang tính chủ động và phòng ngừa để cải thiện độ tin cậy của thiết bị.

| Yếu tố trụ cột | Khái niệm | Tác dụng |

| Bảo trì tự quản (Autonomous Maintenance) | Đặt trách nhiệm tự bảo dưỡng cho doanh nghiệp giúp người vận hành thiết bị biết về kết cấu và chức năng của máy, hiểu về quan hệ giữa máy móc và chất lượng |

|

| Bảo trì có kế hoạch (Planned Maintenance) | Lập kế hoạch bảo trì dựa trên tỷ lệ thất bại dự đoán và/hoặc đo lường được. |

|

| Bảo trì chất lượng (Quality Maintenance) | Thiết kế hệ thống phát hiện lỗi và phòng ngừa lỗi vào quá trình sản xuất. Áp dụng Phân tích nguyên nhân gốc để loại bỏ các nguồn lỗi liên quan đến chất lượng. |

|

| Cải tiến có trọng điểm (Focused improvement) | Các nhóm nhỏ nhân viên sẽ làm việc cùng nhau một cách chủ động để đạt được những cải tiến thường xuyên, gia tăng trong vận hành thiết bị. |

|

| Quản lý thiết bị sớm (Early Equipment Management) | Trong quản lý thiết bị, trước hết các nhà quản lý, vận hành cần hiểu cả lý thuyết và cả hoạt động sử dụng thiết bị trong thực tiễn. Thông qua phương pháp TPM, họ mới có thể tìm ra các vấn đề cần được cải tiến của thiết bị này dựa trên các kiến thức đã có. |

|

| Huấn luyện và Đào tạo | Việc chuyển giao kiến thức cho các nhân viên vận hành và nhà quản lý là vô cùng cần thiết để đạt được các mục tiêu TPM. |

|

| An toàn và Sức khỏe (Safety and Health) | Duy trì môi trường làm việc an toàn và lành mạnh. |

|

| Hệ thống hỗ trợ (TPM in Administration) | Áp dụng các kỹ thuật TPM cho các chức năng quản lý hành chính. |

|

Các bước thay đổi thái độ người quản lý trong triển khai TPM là gì?

Viện Bảo tồn Thực vật Nhật Bản (JIPM) đã phát triển một phương pháp gồm bảy bước nhằm đạt được sự thay đổi trong thái độ của người thực hiện TPM – điều cần thiết cho sự thành công của chương trình. Các bước đó là:

Giai đoạn 1: Vệ sinh ban đầu

Trong giai đoạn này, nhân viên cần dọn sạch máy khỏi bụi bẩn. Thiết bị cũng cần được bôi trơn bảo đảm quá trình sử dụng trơn tru, các bộ phận của máy được trang bị và tất cả các lỗi trong thiết bị đã được khắc phục ngay từ đầu.

Giai đoạn 2: Các biện pháp tìm ra nguyên nhân của vệ sinh không sạch sẽ và các lỗi phát sinh

Sau khi vệ sinh máy, thiết bị đã tương đối sạch sẽ tuy nhiên tình trạng xuất hiện bụi bẩn vẫn xuất hiện. Các nhà vận hành cần phải tránh để xảy ra tình trạng trên cũng như các lỗi không thường xuyên (ví dụ: rò rỉ dầu), phải tiếp cận đến những nơi khó lau chùi, bảo vệ để bôi trơn và làm sạch.

Giai đoạn 3: Chuẩn bị các thủ tục để làm sạch và bôi trơn

Trong giai đoạn 3 này, hai chức năng bảo trì cơ bản hoặc được gọi là các chức năng cấp 1 được chỉ định cho các nhân viên sản xuất. Họ cần chuẩn bị quy trình để thực hiện việc dọn vệ sinh, bôi trơn, điều chỉnh các bộ phận nhỏ trong thời gian ngắn.

Giai đoạn 4: Giám sát chung

Ngoài việc hướng dẫn nhân viên thực hiện các hoạt động bảo dưỡng, các nhà quản lý cần đào tạo họ có thể phát hiện và kiểm tra các lỗi nhỏ trong thiết bị hoặc các hỏng hóc trong quá trình sử dụng, và tất nhiên cả cách sửa chữa chúng.

Giai đoạn 5: Kiểm tra tự chủ

Trong giai đoạn thứ năm này, phạm vi của bảo trì tự động hoặc bảo trì vận hành đã được chuẩn bị. Các nhà vận hành cần chuẩn bị các danh sách các công việc kiểm tra máy móc và đưa chúng vào thực tế. Các hoạt động này phải được diễn ra định kỳ tại các khu vực sản xuất trong doanh nghiệp.

Giai đoạn 6: Thứ tự và sự hài hòa trong phân phối

Tiêu chuẩn hóa các hoạt động và thủ tục là một trong những bản chất của Quản lý chất lượng toàn diện (TQM), là triết lý chi phối cả phương pháp TPM và JIT (Just in time). Khi đã có sẵn các quy trình và tiêu chuẩn cụ thể, nhân viên vận hành và bảo dưỡng có thể nắm bắt và dễ dàng đối chiếu chất lượng công việc của mình xem đã đạt chuẩn hay chưa.

>>> Đọc thêm: Total Quality Management là gì? Các thành tố cơ bản

Giai đoạn 7: Tối ưu hóa và tự chủ trong hoạt động

Giai đoạn cuối cùng nhằm phát triển văn hóa cải tiến liên tục trên toàn công ty. Giai đoạn này cần người quản trị xem xét một cách có hệ thống thời gian giữa các lần thất bại, phân tích chúng và đề xuất các giải pháp. Tất cả các hoạt động này đều được khởi xướng và thực hiện bởi đội ngũ sản xuất trong doanh nghiệp.

Các lợi ích của TPM là gì?

Lợi ích trực tiếp của bảo trì năng suất toàn diện (TPM) là gì?

- Tăng năng suất và hiệu suất tổng thể của nhà máy lên 1,5 hoặc 2 lần.

- Các khiếu nại của khách hàng được khắc phục nhanh chóng.

- Chi phí sản xuất giảm đáng kể tới 30%.

- Tỷ lệ hài lòng của khách hàng đạt 100% khi các sản phẩm hoặc dịch vụ được đưa tới khách hàng đúng thời điểm.

- Tai nạn lao động được giảm đáng kể.

- Giảm mức độ ô nhiễm tại khu vực sản xuất bằng cách làm theo các biện pháp kiểm soát ô nhiễm.

Lợi ích gián tiếp của bảo trì năng suất toàn diện (TPM) là gì?

- TPM đảm bảo mức độ tự tin cao của nhân viên trong sản xuất

- Nơi làm việc sạch sẽ, gọn gàng nâng cao chất lượng bảo trì toàn diện

- Thái độ của các nhà khai thác thiết bị được thay đổi tích cực

- TPM giúp nâng cao khả năng làm việc theo nhóm và tăng cơ hội đặt được mục tiêu sản xuất

- Toàn bộ các phòng ban và khu vực sản xuất có thể sử dụng được phương pháp mới

- TPM khuyến khích sự chia sẻ kiến thức và kinh nghiệm giữa các nhân viên trong doanh nghiệp

- Các nhân viên trong khu vực sản xuất có được cảm giác làm chủ được thiết bị

Đọc thêm:Tìm hiểu Lean Manufacturing – Mô hình quản lý sản xuất tinh gọn

Kết

TPM có lẽ là hệ thống bảo trì nhà máy thuận lợi nhất, tối đa hóa hiệu quả của nhà máy, nâng cao năng suất của nhân viên và thay đổi văn hóa làm việc và văn hóa doanh nghiệp. Chúng có thể phát huy các tác dụng ngay cả khi được đưa vào sử dụng trong các nhà máy thông minh tại các lĩnh vực khác nhau từ các ngành công nghiệp nặng (sản xuất thép..) đến các ngành công nghiệp phụ trợ (sản xuất điện tử..).

Copyright © 2021 ifactory.com.vn All right reserved