Phương pháp lean giúp giảm thiểu những gì cho nhà máy?

Lean là một trong những giải pháp hiệu quả nhất hiện nay nhằm giúp doanh nghiệp tối ưu hóa mọi yếu tố trong sản xuất và đạt được các mục tiêu cuối cùng trong doanh nghiệp. Vậy cụ thể, phương pháp lean này giúp doanh nghiệp giảm thiểu những gì?

Lean Manufacturing là gì?

Lean Manufacturing hay Mô hình sản xuất tinh gọn được định nghĩa là một hệ thống các công cụ nhằm loại bỏ lãng phí và những bất hợp lý trong quy trình sản xuất nhằm giảm chi phí và nhờ đó nâng cao vị thế cạnh tranh cho doanh nghiệp. Thuật ngữ này lần đầu được xuất hiện vào năm 1990 trong cuốn “The Machine that Changed the World”.

Các nguyên tắc của sản xuất tinh gọn tập trung vào việc loại bỏ các lãng phí trong mọi hoạt động sản xuất sản phẩm hoặc dịch vụ. Mục tiêu cuối cùng là cung cấp mức giá trị tối ưu cho khách hàng trong khi vẫn tối đa hóa được lợi nhuận. Cụ thể, loại bỏ các lãng phí có thể giúp doanh nghiệp của bạn:

- Giảm thời gian vận hành;

- Thu hẹp chi phí vận hành;

- Giảm rủi ro trong sản xuất;

- Cải thiện chất lượng đầu ra;

- Tăng sự thành công và bền vững trong kinh doanh

Phương pháp lean có ý nghĩa như thế nào với nhà máy?

Phương pháp lean có thể được sử dụng trong mọi hoạt động tại doanh nghiệp của bạn. Chúng sẽ có tác động từ hoạt động tiếp thị, bán hàng và dịch vụ khách hàng đến nhân sự, CNTT, mua hàng và thậm chí cả các hoạt động tài chính.

Dưới đây là một vài tác động của phương pháp lean tại các doanh nghiệp của bạn:

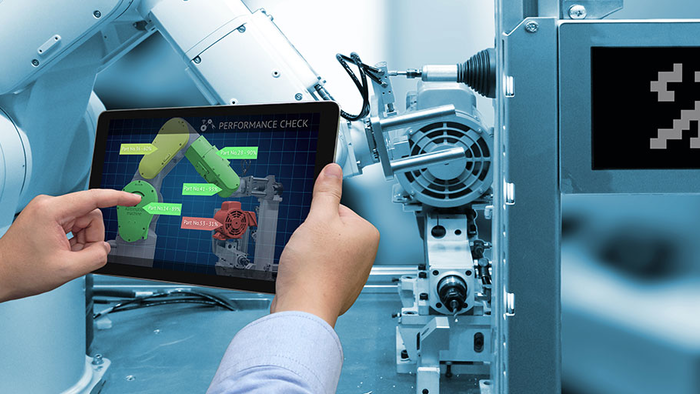

1. Loại bỏ các vấn đề về Công nghệ thông tin

1. Loại bỏ các vấn đề về Công nghệ thông tin

Khi các quy trình dựa vào các hệ thống quản lý thủ công hoặc hệ thống quản lý đã cũ, không linh hoạt, điều này sẽ gây áp lực trong vận hành và xây dựng hệ thống sản xuất hiện đại cho các nhân viên CNTT trong doanh nghiệp. Họ bị lãng phí thời gian vào việc bảo trì và tìm các giải pháp giải quyết tạm thời để giữ cho doanh nghiệp đạt được mục tiêu.

Khi đưa hệ thống thiết bị máy móc hiện đại và phù hợp hơn với nhu cầu làm việc thực tế, dựa vào đó nhân viên CNTT có thể lập bản đồ quy trình của riêng họ, xây dựng biểu mẫu và tạo quy trình công việc. Điều này giúp tối ưu hóa nhiều quy trình hơn, nhanh hơn. Nó cũng loại bỏ các tắc nghẽn về công nghệ, làm gián đoạn dòng chảy công việc.

2. Giảm các lỗi trong sản xuất

Sai lầm được coi là một trong những lãng phí hàng đầu trong môi trường sản xuất. Từ những lỗi nhập dữ liệu nhỏ nhất cũng có thể ảnh hưởng đến dòng chảy công việc và gây ra các tốn kém về thời gian và nguồn lực để sửa đổi. Các phương pháp lean được sử dụng trong doanh nghiệp cũng như việc triển khai các thiết bị tự động hóa sẽ hạn chế tối đa các lỗi có yếu tố con người. Kéo theo đó, thời gian dùng để sửa các khiếm khuyết trên sản phẩm hoặc dịch vụ cũng được cắt giảm.

3. Cắt giảm áp lực từ các công việc giấy tờ

Các biểu mẫu và tài liệu trên giấy có thể tác động tiêu cực đến năng suất, khả năng theo dõi và chất lượng dữ liệu. Thay vì các tài liệu dễ bị mất, bảng tính cồng kềnh và dữ liệu được chia sẻ qua email, bạn có thể xây dựng các biểu mẫu kỹ thuật số để quản lý thông tin theo định dạng tùy chỉnh.

Hơn nữa, với các thông tin – dữ liệu trong doanh nghiệp đã được sắp xếp, số hóa, mọi người đều có quyền truy cập vào thông tin chính xác vào đúng thời điểm.

- Loại bỏ hao phí

Phương pháp sản xuất tinh gọn tìm cách loại bỏ hao phí dưới mọi hình thức, chẳng hạn như chuyển động thừa, hàng tồn kho và thời gian chờ. Dây chuyền sản xuất được xây dựng để giảm thiểu số lượng di chuyển thừa giữa các quá trình và dây chuyền di chuyển từng bộ phận giảm thời gian chờ đợi giữa các bước trong sản xuất. Phương pháp tinh gọn giúp loại bỏ các nút thắt gây lãng phí thời gian trong dây chuyền sản xuất.

Đọc thêm: Sản xuất tinh gọn: Case study từ những DN hàng đầu thế giới

Kết

Phương pháp lean trong doanh nghiệp không chỉ đóng vai trò trong sản xuất, phương pháp này còn tác động đến mọi mặt của hoạt động trong doanh nghiệp. Sử dụng phương pháp này một cách hợp lý và linh hoạt sẽ là chìa khóa thành công cho bất kỳ doanh nghiệp nào trong quá trình phát triển và nâng cao năng suất hoạt động.

Copyright © 2021 ifactory.com.vn All right reserved