Hiệu suất hiệu quả thiết bị tổng thể (TEEP) là gì? Phân biệt TEEP và OEE

Nội dung bài viết

Trong bối cảnh cạnh tranh gay gắt hiện nay, việc tối ưu hóa hiệu suất sản xuất đã trở thành yếu tố quyết định sự thành bại của doanh nghiệp. Một trong những chỉ số quan trọng để đánh giá hiệu quả hoạt động của thiết bị là Hiệu suất hiệu quả thiết bị tổng thể (TEEP – Total Effective Equipment Performance). Vậy TEEP là gì? Tại sao chỉ số này lại quan trọng và làm thế nào để cải thiện TEEP? Bài viết này sẽ giải đáp những câu hỏi trên.

Hiệu suất hiệu quả thiết bị tổng thể (TEEP) là gì?

Hiệu suất hiệu quả thiết bị tổng thể tiếng anh là Total Effective Equipment Performance (TEEP) là một KPI sản xuất đo lường hiệu quả hoạt động của thiết bị trong một khoảng thời gian nhất định. Chỉ số này phản ảnh mức độ hiệu quả của thiết bị trong việc sản xuất sản phẩm đạt chất lượng dựa trên thời gian hoạt động tối đa của thiết bị đó.

Công thức tính TEEP như sau:

Trong đó:

- Tính sẵn sàng (Availability) = Thời gian sản xuất thực tế / Tất cả thời gian

- Hiệu suất (Performance): Sản lượng thực tế / Sản lượng lý thuyết

- Chất lượng (Quality): Số sản phẩm đạt chất lượng / Tổng số sản phẩm sản xuất

Ví dụ về TEEP

Để hiểu rõ hơn về Hiệu suất hiệu quả thiết bị tổng thể, chúng ta hãy lấy ví dụ về một dây chuyền sản xuất ô tô. TEEP của dây chuyền sản xuất ô tô sẽ được tính dựa trên 3 yếu tố chính:

Ví dụ cụ thể về TEEP

Tính sẵn sàng (Availability)

Giả sử dây chuyền có thể hoạt động 24/7 (tương đương 168 giờ/tuần). Tuy nhiên, thực tế trong một tuần, dây chuyền chỉ hoạt động được 150 giờ do các lý do như:

- Bảo trì định kỳ: 5 giờ

- Sửa chữa đột xuất: 3 giờ

- Thiếu nguyên vật liệu: 2 giờ

- Lỗi kỹ thuật: 8 giờ

Như vậy, tính sẵn sàng của dây chuyền sẽ được tính bằng: 150 giờ / 168 giờ x 100% = 89,29%

Hiệu suất (Performance)

Theo thiết kế, dây chuyền có thể sản xuất 100 xe/giờ – đây được xem là sản lượng lý thuyết. Nhưng thực tế, trong 150 giờ hoạt động, dây chuyền chỉ sản xuất được 13500 xe. Vậy hiệu suất của dây chuyền là: 13500 xe / (150 giờ x 100 xe/giờ) x 100% = 90%

Chất lượng (Quality)

Trong 13500 xe sản xuất ra, có 12900 xe đạt chuẩn. Suy ra, chất lượng đạt được là:12900 xe / 13500 xe x 100% = 95,56%

Từ những dữ liệu về tính sẵn sàng, hiệu suất và chất lượng đã tính toán, chúng ta có thể tính ra Hiệu suất hiệu quả thiết bị tổng thể như sau:

TEEP = Tính sẵn sàng x Hiệu suất x Chất lượng = 89,29% x 90% x 95,56% = 77,27%

Kết quả trong trường hợp này, TEEP của dây chuyền sản xuất ô tô là 77,27%. Điều này có nghĩa là chỉ có 77,27% thời gian dây chuyền hoạt động thực sự hiệu quả và sản xuất ra sản phẩm đạt chất lượng.

Phân biệt OEE và TEEP

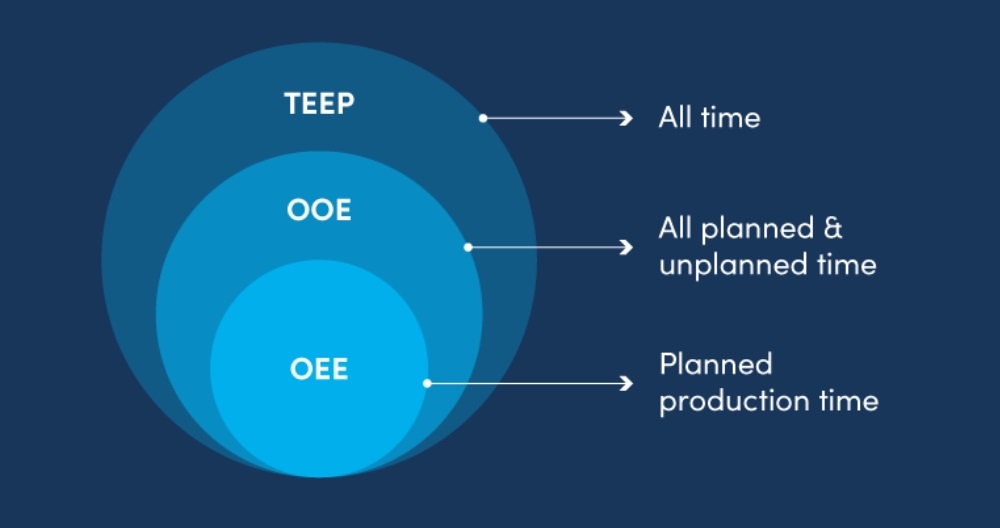

Trong lĩnh vực quản lý sản xuất, OEE (Overall Equipment Effectiveness) và TEEP (Total Effective Equipment Performance) là hai chỉ số thường được sử dụng để đo lường hiệu suất của thiết bị sản xuất:

- OEE là hiệu suất tổng thể thiết bị, được dùng để đo lường hiệu quả sử dụng thiết bị trong thời gian hoạt động theo kế hoạch. Trường hợp thiết bị không hoạt động do bảo dưỡng hoặc do các nguyên nhân không nằm trong kế hoạch (thiếu nguyên vật liệu, lỗi lập trình…), OEE sẽ không tính đến thời gian này.

- TEEP mở rộng phạm vi đánh giá của OEE, tập trung vào việc đo lường hiệu suất của chính thiết bị, bao gồm cả thời gian ngừng máy theo kế hoạch, do đó cung cấp một bức tranh toàn diện hơn về hiệu suất thiết bị.

Hiệu suất hiệu quả thiết bị tổng thể (TEEP) là phiên bản mở rộng của hiệu suất thiết bị tổng thể (OEE)

Bảng so sánh dưới đây sẽ giúp bạn hiểu rõ hơn về sự khác nhau giữa OEE và TEEP:

| Hiệu suất tổng thể thiết bị OEE | Hiệu suất hiệu quả tổng thể thiết bị TEEP |

| Để cải thiện các thông số OEE, thay đổi tăng ROI của thiết bị | Để cải thiện chỉ số TEEP, thay đổi nhiều hơn để tăng ROI của thiết bị |

| Tổ chức đã quyết định giờ làm việc theo kế hoạch máy | Tổ chức chưa quyết định số giờ làm việc theo kế hoạch của máy, nó được tính toán dựa trên số giờ theo lịch |

| Thông số OEE dễ dàng cải thiện so với TEEP | Thông số TEEP rất khó cải thiện so với OEE |

| Trong sản xuất công nghiệp, việc đo lường hiệu suất máy bằng OEE rất hữu ích | Trong công nghiệp sản xuất hàng loạt và sản xuất, việc đo lường hiệu suất máy bằng TEEP rất hữu ích |

Cách cải thiện chỉ số TEEP

Để nâng cao chỉ số TEEP, doanh nghiệp cần tập trung vào việc cải thiện từng thành phần của công thức TEEP. Dưới đây là một số cách giúp cải thiện hiệu suất hiệu quả thiết bị tổng thể:

Cách cải thiện chỉ số TEEP trong sản xuất

Tối ưu hóa lịch bảo trì

- Áp dụng bảo trì dự đoán (Predictive Maintenance): Sử dụng cảm biến IoT và phân tích dữ liệu để dự đoán khi nào thiết bị cần bảo trì, thay vì tuân theo lịch bảo trì cố định.

- Lập kế hoạch bảo trì trong thời gian ngừng sản xuất: Thực hiện các hoạt động bảo trì lớn trong những khoảng thời gian có nhu cầu sản xuất thấp.

- Chuẩn bị đầy đủ trước khi bảo trì: Đảm bảo tất cả các công cụ, phụ tùng và nhân sự cần thiết đều sẵn sàng trước khi bắt đầu bảo trì.

Xem thêm: Phân biệt lập kế hoạch bảo trì và lập lịch bảo trì

Áp dụng TPM (Total Productive Maintenance)

- Thực hiện 5S tại nơi làm việc: Sắp xếp, sạch sẽ, săn sóc, sẵn sàng, và săn sóc thói quen để tạo môi trường làm việc hiệu quả.

- Phân tích nguyên nhân gốc rễ: Khi xảy ra sự cố, thực hiện phân tích kỹ lưỡng để ngăn chặn tái diễn.

- Tổ chức các khóa đào tạo định kỳ: Cập nhật kiến thức, kỹ năng cần thiết cho nhân viên về vận hành và bảo trì thiết bị. Đồng thời xây dựng các chương trình đào tạo chéo giúp nhân viên hiểu về nhiều quy trình khác nhau, tăng tính linh hoạt trong sản xuất.

Đọc thêm: TPM là gì? 8 trụ cột chính trong TPM

Cải tiến quy trình

- Áp dụng Lean Manufacturing: Loại bỏ các hoạt động không tạo ra giá trị, giảm thời gian chu kỳ sản xuất.

- Thực hiện Six Sigma: Giảm thiểu biến động trong quy trình sản xuất để cải thiện chất lượng sản phẩm.

- Sử dụng phương pháp SMED (Single-Minute Exchange of Die): Giảm thời gian chuyển đổi giữa các lô sản xuất.

- Áp dụng tự động hóa: Sử dụng robot và hệ thống tự động để tăng tốc độ sản xuất và giảm lỗi.

Đầu tư công nghệ

- Triển khai hệ thống MES (Manufacturing Execution System): Theo dõi và kiểm soát quá trình sản xuất theo thời gian thực.

- Ứng dụng AI và Machine Learning: Phân tích dữ liệu lớn để tối ưu hóa quy trình sản xuất và dự đoán sự cố thiết bị.

- Sử dụng Digital Twin: Tạo bản sao kỹ thuật số của dây chuyền sản xuất để mô phỏng và tối ưu hóa hiệu suất.

Cải thiện quản lý chuỗi cung ứng

- Xây dựng quan hệ đối tác chiến lược với nhà cung cấp: Đảm bảo nguồn cung ổn định và chất lượng.

- Áp dụng hệ thống Just-in-Time (JIT): Giảm hàng tồn kho và tối ưu hóa luồng vật liệu.

- Sử dụng phần mềm quản lý chuỗi cung ứng: Tăng cường khả năng dự báo và đáp ứng nhanh với biến động thị trường.

Thiết lập hệ thống đo lường hiệu suất

- Xác định KPI (Key Performance Indicators) cho từng bộ phận: Đảm bảo mọi người đều hiểu rõ mục tiêu cần đạt được.

- Triển khai bảng điều khiển trực quan (Visual Management Boards): Hiển thị các chỉ số hiệu suất quan trọng tại nơi sản xuất.

- Thực hiện đánh giá hiệu suất định kỳ: Tổ chức các cuộc họp ngắn hàng ngày để xem xét hiệu suất và giải quyết vấn đề kịp thời.

Bằng cách áp dụng toàn diện các chiến lược trên, doanh nghiệp có thể cải thiện đáng kể chỉ số TEEP, từ đó nâng cao hiệu quả sản xuất tổng thể. Điều quan trọng là phải xem việc cải thiện TEEP như một quá trình liên tục, không ngừng đánh giá và điều chỉnh để đạt được kết quả tối ưu.

Hiệu suất hiệu quả thiết bị tổng thể (TEEP) là một công cụ mạnh mẽ giúp doanh nghiệp tối ưu hóa quá trình sản xuất trong kỷ nguyên số. Bằng cách đo lường và cải thiện TEEP, doanh nghiệp có thể tăng năng suất, giảm chi phí và nâng cao khả năng cạnh tranh trên thị trường toàn cầu.

Copyright © 2021 ifactory.com.vn All right reserved