Áp dụng 5S trong sản xuất: Doanh nghiệp thu lại lợi ích gì?

Nội dung bài viết

5S trong sản xuất là một phương pháp tổ chức tại nơi làm việc nhằm tạo ra một môi trường làm việc sạch sẽ, an toàn. Bằng cách cung cấp một khuôn khổ có hệ thống, 5S giúp các cơ sở, doanh nghiệp tránh được tình trạng mất năng suất do công việc bị trì hoãn hoặc lãng phí thời gian do hoạt động ngoài kế hoạch.

Công cụ 5S trong sản xuất là gì?

Tại Nhật Bản, quốc gia có nền kinh tế lớn thứ ba trên toàn thế giới, không khó để chúng ta bắt gặp những tấm biển khá lớn với khẩu hiệu “Thực hiện tốt 5S”. Tại đây, tiêu chuẩn 5S đã trở thành một phần không thể thiếu trong những nguyên tắc về phát triển doanh nghiệp.

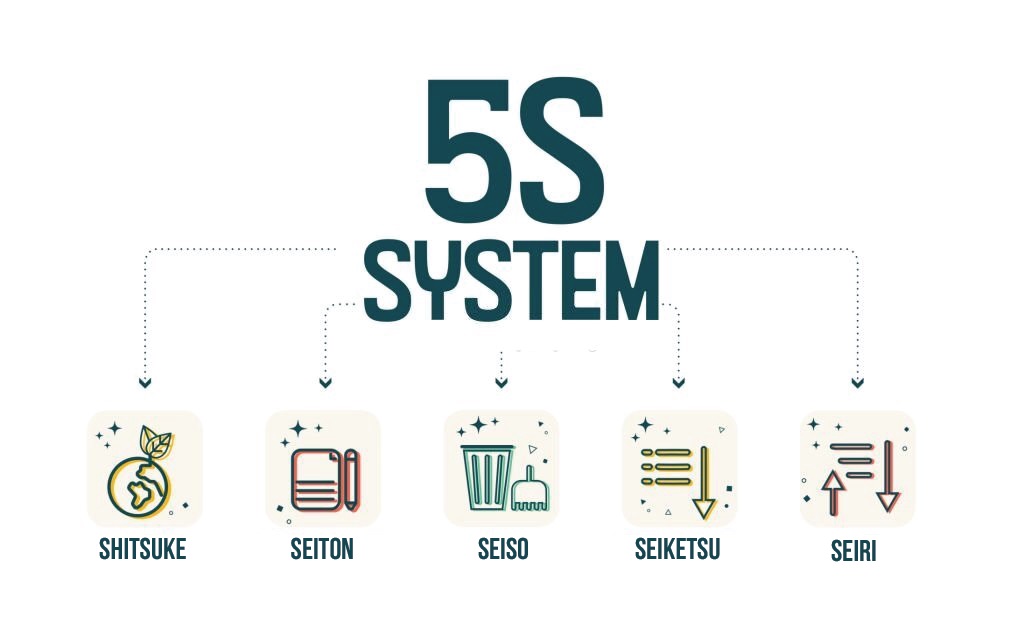

Được viết tắt bởi 5 từ tiếng Nhật bao gồm: Seiri (Sàng lọc), Seiton (Sắp xếp), Seiso (Sạch sẽ), Seiketsu (Săn sóc), và Shitsuke (Sẵn sàng). 5S đóng vai trò là nền tảng để triển khai các công cụ, quy trình sản xuất tinh gọn và tiên tiến hơn.

Sàng lọc (Seiri)

Bước đầu tiên trong quy trình 5S là Sàng lọc, hay “Seiri”, có nghĩa là “sự ngăn nắp”. Mục tiêu của bước Sàng lọc là loại bỏ sự lộn xộn và dọn sạch không gian bằng cách loại bỏ những thứ không thuộc về khu vực đó.

Sắp xếp (Seiton)

Bước thứ hai, Sắp xếp, ban đầu được gọi là “Seiton”, có nghĩa là “sự ngăn nắp”. Với sự lộn xộn đã được loại bỏ, các mục còn lại sau đó có thể được sắp xếp. Mỗi mục cần dễ tìm, và phải ở đúng vị trí của nó.

Sạch sẽ (Seiso)

Bước thứ ba của 5S là Shine, hay “seiso”, có nghĩa là “sạch sẽ”. Trong khi bước đầu tiên và bước thứ hai dọn sạch không gian và sắp xếp khu vực sao cho hiệu quả, thì Seiso có nhiệm vụ làm sạch bụi bẩn tích tụ bên dưới các loại máy móc và ngăn không cho chúng quay trở lại.

Săn sóc (Seiketsu)

Bước thứ tư “seiketsu”, có nghĩa đơn giản là Săn sóc. Bằng cách viết ra những gì đang được thực hiện, ở đâu và bởi ai, doanh nghiệp có thể kết hợp các phương pháp mới vào quy trình làm việc bình thường. Điều này mở đường cho sự phát triển và thay đổi lâu dài của công ty.

Sẵn sàng (Shitsuke)

Để duy trì phương pháp tinh gọn 5S, doanh nghiệp phải nhất quán với tất cả những người lao động, các nhà quản lý cũng như mọi nhân viên trong mỗi bộ phận tham gia. Điều quan trọng là phải tuân theo các quyết định mà doanh nghiệp đã đưa ra và liên tục lặp lại các bước trước đó của quy trình 5S trong một chu kì liên tục.

Phương pháp 5S đóng vai trò là nền tảng để triển khai các công cụ và quy trình sản xuất tinh gọn tiên tiến hơn. Tuy nhiên để loại bỏ rủi ro trong quy trình làm việc, một số công ty có thêm vào phương pháp của họ 1 chữ S thứ 6:

Chữ S thứ 6: An toàn

Một số công ty thêm “an toàn” vào cách tiếp cận của họ. Mặc dù các nguyên tắc trên được thiết kế để thúc đẩy sự an toàn và tuân thủ quy định thông qua không gian làm việc sạch sẽ, có tổ chức và hoạt động tốt, nhưng vẫn còn nhiều việc phải làm để giảm thiểu rủi ro cho nhân viên.

Lợi ích của 5S trong sản xuất

Lợi ích chính của phương pháp 5S bao gồm:

|

|

|

|

|

|

|

|

|

|

5S trong Sản xuất Tinh gọn

Sản xuất tinh gọn là một mô hình sản xuất tập trung vào việc giảm bớt những thứ không cần thiết — nghĩa là loại bỏ các vật liệu, công sức và thời gian lãng phí. Cách tiếp cận này giúp cải thiện năng suất, chất lượng và lợi nhuận tổng thể. 5S là một công cụ sản xuất Tinh gọn, tạo ra logic trực quan tại nơi làm việc và sắp xếp mọi thứ ngăn nắp để có thể dễ dàng xác định lãng phí.

Triển khai các công cụ phù hợp, chẳng hạn như phần mềm ERP, cũng là chìa khóa để bắt đầu và duy trì cấu trúc 5S thành công. Tùy thuộc vào điều kiện và đặc thù sản xuất mà doanh nghiệp có thể lựa chọn và áp dụng những phương pháp phù hợp nhất. Để được tư vấn về phương pháp 5S trong sản xuất, hãy liên hệ với chuyên gia của chúng tôi: 092.6886.855

Copyright © 2021 ifactory.com.vn All right reserved