Lean manufacturing: Muda, Mura và Muri

Nội dung bài viết

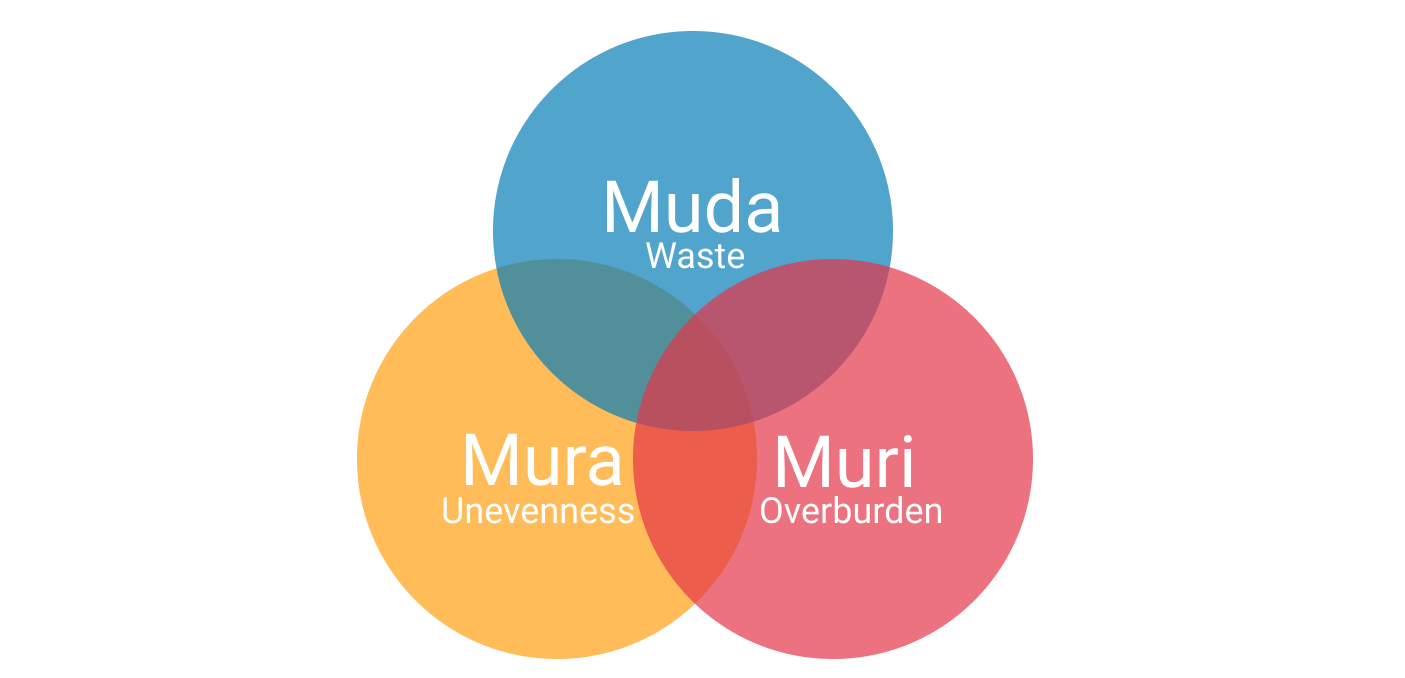

Từ hệ thống sản xuất Toyota, và sau này là khái niệm về Lean Manufacturing, ba loại sai lệch cho thấy sự phân bổ nguồn lực không hiệu quả trong sản xuất đã được phát hiện. Chúng là Muda (lãng phí), Mura (không đồng bộ) và Muri (quá tải).

Muda (無駄)

Muda có nghĩa là lãng phí, vô ích, là cản trở của quá trình làm tăng giá trị cho sản phẩm hoặc dịch vụ mà khách hàng sẵn sàng trả tiền.

Hiện tại có hai loại lãng phí chủ yếu như sau:

Muda loại 1 bao gồm các hoạt động không tạo ra giá trị trong các quy trình cần thiết cho khách hàng cuối. Ví dụ, kiểm tra và giám sát an toàn không trực tiếp thêm giá trị cho sản phẩm cuối cùng; tuy nhiên, chúng là các hoạt động cần thiết để đảm bảo một sản phẩm an toàn cho khách hàng.

Muda loại 2 bao gồm các hoạt động không tạo ra giá trị trong các quy trình, cũng không cần thiết cho khách hàng. Do đó, Muda loại 2 nên được loại bỏ.

Có bảy loại lãng phí trong Muda loại 2 mà chúng được viết tắt chữ cái đầu tiên thành chữ TIMWOOD. Bảy lãng phí đó là:

(1) Transport – Vận chuyển

(2) Inventory – Hàng tồn kho

(3) Motion – Chuyển động

(4) Waiting – Chờ đợi

(5) Overproduction – Sản xuất thừa

(6) Overprocessing – Xử lý quá mức

(7) Defects – Các khiếm khuyết

Mura (斑)

Mura có nghĩa là không đồng bộ, đây chính là nguyên nhân của một trong bảy loại lãng phí trong doanh nghiệp. Nói cách khác, Mura chính là nguyên do gốc rễ dẫn đến Muda.

Ví dụ, trong một dây chuyền sản xuất, các sản phẩm cần phải đi qua một số trạm sản xuất trong hoạt động lắp ráp. Khi công suất của một trạm lớn hơn các trạm khác, bạn sẽ thấy thời gian sản xuất trong trạm đó nhanh hơn và số lượng sản phẩm thành phẩm sẽ nhiều hơn. Tuy nhiên, với các trạm có năng suất ít hơn, quá trình sản xuất giai đoạn tiếp theo của sản phẩm sẽ mất thời gian nhiều hơn, thậm chí gây ra tình trạng ùn ứ bán thành phẩm do công suất sản xuất không đủ.

Mục tiêu của hệ thống sản xuất Lean là san bằng khối lượng công việc để không có sự không đồng đều hoặc tích lũy sự lãng phí. Có thể hạn chế sự không đồng bộ Mura thông qua phương pháp JIT – Kanban, và các chiến lược kéo khác nhằm hạn chế sản xuất vượt định mức và hàng tồn kho dư thừa.

Đọc thêm: 4 ví dụ về thực hành triển khai mô hình Lean Manufacturing

Muri (無理)

Muri có nghĩa là quá tải, vượt quá khả năng của một máy móc, thiết bị, hay quy trình nào đó. Muri có thể là kết quả của Mura và trong một số trường hợp là do loại bỏ quá nhiều Muda (lãng phí) khỏi quy trình.

Muri cũng tồn tại khi máy móc hoặc người vận hành được sử dụng với khả năng hơn 100% để hoàn thành một nhiệm vụ theo cách không bền vững. Muri trong một khoảng thời gian dài có thể gây nên tình trạng máy móc xảy ra sự cố hay làm việc quá sức của nhân viên. Chuẩn hóa công việc có thể giúp tránh tình trạng quá tải Muri bằng cách thiết kế các quy trình làm việc để phân bổ đều khối lượng công việc và không làm quá tải bất kỳ nhân viên hoặc thiết bị cụ thể nào.

Mối quan hệ của Muda, Mura và Muri trong Lean Manufacturing

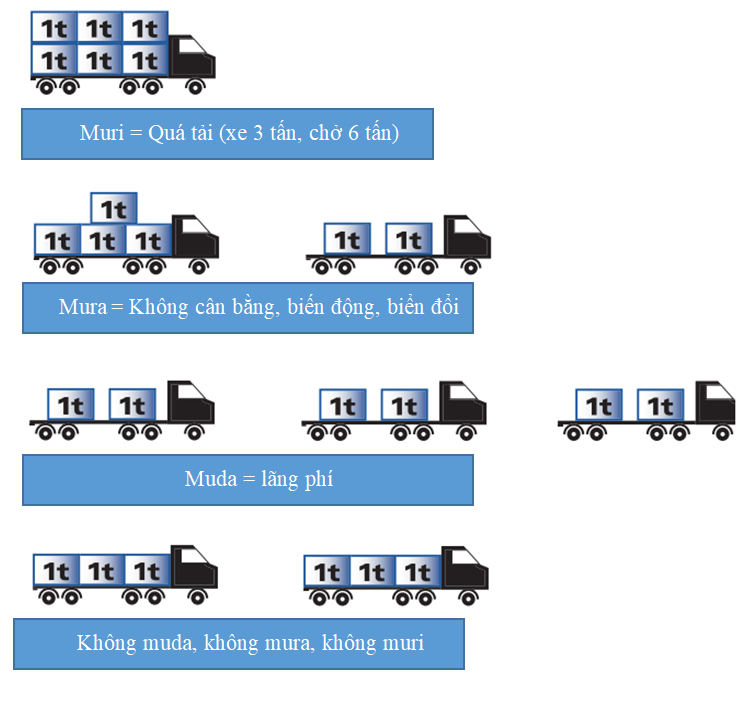

Các thành tố Muda – Lãng phí, Mura – Không đồng bộ và Muri – Quá tải có liên quan mật thiết đến nhau trong sản xuất tinh gọn. Loại bỏ yếu tố nào cũng có thể gây ra sai sót khi triển khai Lean Manufacturing. Ví dụ cụ thể dưới đây sẽ chứng minh mối liên kết giữa Muda, Mura và Muri trong doanh nghiệp như thế nào.

Đề bài là một công ty cần vận chuyển 6 tấn nguyên liệu cho khách hàng bằng xe vận chuyển có tải trọng 3 tấn. Để giải quyết bài toán này, doanh nghiệp có thể thực hiện theo các cách thức:

Tùy chọn đầu tiên là sử dụng một xe tải chứa cùng lúc 6 tấn hàng và chỉ thực hiện một lần vận chuyển. Tuy nhiên trong ví dụ này, xuất hiện yếu tổ vượt tải của xe. Tải trọng quá mức có thể dẫn đến các sự cố trong quá trình vận chuyển cho cả chiếc xe và hàng hóa.

Lựa chọn thứ hai là chia hàng hóa và vận chuyển thành hai chuyến. Một lần vận chuyển với hai tấn và một lần với bốn tấn. Điều này có thể dẫn đến các vấn đề tại bến tiếp nhận do việc phân bố hành hóa không đồng đều. Trong chuyến đi đầu tiên, số lượng hàng hóa quá ít so với sự chuẩn bị bốc dỡ, di chuyển hàng hóa và kho bãi tại điểm tiếp nhận. Trong chuyến đi thứ hai, lượng vật liệu được giao có thể quá nhiều cho việc lưu trữ tại chỗ và thời gian xử lý chúng. Điều này dẫn đến tình trạng quá tải vì lượng hàng hóa nhiều hơn trọng tải cho phép của xe tải và cả khả năng làm việc của nhân viên trong quá trình giao nhận hàng hóa. Điều này có thể gây nên sự lãng phí thời gian, công sức của người tiếp nhận hàng hóa khi chuyến nhận quá ít hàng, chuyến nhận quá nhiều hàng

Tùy chọn thứ ba là tải hai tấn trên mỗi xe tải và thực hiện ba chuyến. Mặc dù tùy chọn này không xuất hiện yếu tố không đồng đều và quá tải, nhưng sự lãng phí sẽ xuất hiện vì xe tải không được tải đủ trên mỗi chuyến đi. Mỗi chiếc xe tải có thể chở tới 3 tấn vật liệu và tùy chọn này gây lãng phí một chuyến vận chuyển.

Tùy chọn thứ tư là vận chuyển hàng hóa bằng hai xe tải mỗi chiếc 3 tấn. Cách thức này là mức tối ưu giúp giảm thiểu cả ba yếu tố trên. Lãng phí không tồn tại vì những chiếc xe tải đang mang tải ở công suất tối đa. Không xuất hiện sự dư thừa cũng như sự không đồng đều cho bên tiếp nhận hàng hóa.

Trong các ứng dụng Lean trong thế giới thực, không phải lúc nào cũng dễ dàng tìm ra một giải pháp tối ưu như ở ví dụ trên. Nếu doanh nghiệp muốn giảm lãng phí di chuyển khi dồn hàng hóa lên một chuyến xe, việc quá tải cho các bên liên quan cũng sẽ xuất hiện. Đây cũng chí là một dạng của sự lãng phí. Việc chở quá tải thể dẫn đến các rủi ro khi di chuyển, giao nhận,.., điều này cũng gây nên các lãng phí về thời gian, công sức, chi phí cho doanh nghiệp khi phải giải quyết các sự cố đó. Vì các vấn đề luôn phát sinh bất ngờ và nhu cầu của khách hàng luôn thay đổi, quy trình làm việc của doanh nghiệp cũng cần thay đổi theo. Khi thiết kế các quy trình và chuẩn hóa công việc, doanh nghiệp nên xem xét mọi tác động của ba thành tố Lãng phí – Không đồng đều – Quá tải và tối ưu hóa chiến lược sản xuất, doanh nghiệp mới có thể phát triển một hệ thống Lean Manufacturing hiệu quả.

Đọc thêm: Phương pháp quản lý sản xuất hiệu quả cho doanh nghiệp dược phẩm

Kết

Sản xuất tinh gọn vừa là công cụ và cũng là thách thức cho doanh nghiệp khi làm thế nào sử dụng được hiệu quả triệt để phương pháp này. Với những yếu tố quan trọng có tác động đến Lean Manufacturing như đề cập ở trên đây, doanh nghiệp trước tiên nên xem xét và phân tích kỹ chúng trong môi trường thực tiễn của doanh nghiệp. Nhờ có vậy, doanh nghiệp mới có những bước triển khai Lean một cách đúng đắn và tối ưu.

Copyright © 2021 ifactory.com.vn All right reserved