Áp dụng lean trong sản xuất phong cách Đông và Tây

Nội dung bài viết

Lean manufacturing là một trong những phương pháp quản trị hiện đại được sử dụng rất phổ biến tại các doanh nghiệp trên toàn cầu. Tuy nhiên, hiện tại, việc áp dụng lean trong sản xuất đang có rất nhiều biến thể khác nhau do sự khác biệt về văn hóa cũng như tư duy của nhà quản lý. Bài viết dưới đây sẽ chỉ ra 02 cách áp dụng lean trong sản xuất theo phong cách Đông và Tây với 2 doanh nghiệp nổi tiếng là Ford (Mỹ) và Toyota (Nhật Bản).

Nguồn gốc của Lean trong sản xuất

Như chúng ta đã biết, sản xuất tinh gọn – Lean Manufacturing bắt nguồn từ Hệ thống sản xuất Toyota (TPS) và đã được dần triển khai xuyên suốt các hoạt động của Toyota từ những năm 1950. Tuy nhiên, gốc rễ của TPS lại xuất phát từ hệ thống lắp ráp và sản xuất dây chuyền của một doanh nghiệp sản xuất ô tô hàng đầu nước Mỹ – Ford. Trong hệ thống sản xuất của mình, Ford đã sản xuất ô tô hàng loạt với số lượng lớn đáp ứng các tiêu chuẩn thiết kế, giúp hệ thống sản xuất đạt hiệu quả cao, cung cấp một sản phẩm với chi phí thấp.

Ý tưởng chính của Ford khi sáng kiến ra phương pháp trên là sản phẩm được tiêu chuẩn hóa, dẫn đến các quy trình tiêu chuẩn. Dựa trên các quy trình quy chuẩn, việc đào tạo công nhân trở nên dễ dàng và tiết kiệm thời gian hơn. Khi ấy, bất kỳ nhân viên nào qua quá trình học việc ngắn cũng có thể tham gia ngay vào dây chuyển sản xuất.

Bên cạnh đó, mỗi công nhân có nhiệm vụ riêng của mình và chỉ cần thực hiện một phần nhỏ cụ thể của toàn bộ công việc như siết ốc vít hoặc tra dầu một phần, phần còn lại sẽ được hệ thống máy móc hỗ trợ. Điều này sẽ loại bỏ các yếu tố cá nhân khỏi dây chuyền sản xuất chung và giúp dây chuyền vận hành lắp ráp diễn ra trơn tru, không phát sinh sự gián đoạn hay chậm trễ nào.

Từ những kiến thức từ hệ thống Ford, Toyota đã xác định vấn đề của doanh nghiệp là các sản phẩm tiêu chuẩn không thể đáp ứng tất cả nhu cầu của khách hàng. Đây chính là động lực khuyến khích họ sáng tạo ra Hệ thống sản xuất Toyota (TPS) độc đáo. Thay vì hệ thống đẩy của Ford, Toyota đã tạo ra một hệ thống kéo độc đáo, sau đó trở thành xương sống của sản xuất tinh gọn – lean manufacturing, để tránh sản xuất thừa và đáp ứng nhu cầu đa dạng của khách hàng.

Với nền tảng là nguyên tắc “tinh gọn” – “lean”, hai doanh nghiệp hàng đầu trên thế giới đại diện cho nền sản xuất công nghiệp phương Đông và phương Tây đã có những cách phát triển khác nhau. Tuy tồn tại sự khác biệt lớn như vậy, nhìn chung, các sự biến đổi từ “lean” đều mang đến những kết quả tích cực cho cả hai doanh nghiệp.

Bài học số 1: Áp dụng lean trong sản xuất tại Ford (Hoa Kỳ)

Phương pháp Lean đã được Henry Ford sử dụng vào chiến lược chế tạo ô tô Model T vào những năm đầu thế kỷ 20. Quá trình này được bắt đầu vào năm 1913 khi ông phát triển “Flow Production” – “Sản xuất theo dây chuyền”. Đây là cách thức sản xuất sản phẩm theo một dây chuyền lắp ráp cho phép mỗi nhân viên chuyên về nhiệm vụ cụ thể của họ. Quá trình này đã tiêu chuẩn hóa các sản phẩm đang được sử dụng để có ít biến thể và khiếm khuyết hơn trong sản phẩm cuối cùng.

Vào tháng 1 năm 1995, Ford đã khởi xướng chương trình Ford 2000, nhằm mục đích phát triển và triển khai một hệ thống sản xuất mới gọi là Hệ thống sản xuất Ford (FPS). Mục đích của FPS là xây dựng một hệ thống sản xuất chung tinh gọn, linh hoạt và kỷ luật, được xác định bởi một bộ nguyên tắc và quy trình trong sản xuất nhằm cho ra đời các sản phẩm luôn vượt quá mong đợi của khách hàng về chất lượng, giá thành và thời gian giao hàng. Các hoạt động sản xuất này sẽ được thực hiện bởi các nhóm nhân viên có kinh nghiệm, được đào tạo bài bản và làm việc cùng nhau trong thời gian dài nhằm hiện thực hóa các mục tiêu của phương pháp pháp FPS. Bằng cách thực hiện FPS, Ford đã cố gắng chuyển đổi từ hệ thống sản xuất hàng loạt sang hệ thống sản xuất tinh gọn hay còn gọi là Lean Manufacturing.

Việc áp dụng Lean vào sản xuất tại Ford được phát triển đến một tầm cao mới khi mô hình cải tiến liên tục FPS được đưa vào sử dụng vào đầu những năm 2000. Mô hình này hướng tới tìm kiếm sự ổn định cho đầu vào, bình thường hóa các quy trình và tìm kiếm sự thay đổi (nếu cần) cho đầu ra.

Mô hình cải tiến FPS được cụ thể hóa thông qua quá trình 10 bước nhằm liên tục cải tiến các quy trình thông qua hoạt động tiêu chuẩn hóa và sự phát hiện các điểm bất thường là nền tảng cho tất cả các hoạt động sản xuất. Trình tự 10 bước theo mô hình cải tiến liên tục FPS như sau:

- Continuous Improvement Board – Bảng cải tiến liên tục

- Start Confirmation – Xác nhận khởi đầu

- Up Confirmation – Xác nhận hoàn thành

- Results Process – Quá trình kết quả

- Support Process – Quá trình hỗ trợ

- Time and Data Management – Quản lý thời gian và dữ liệu

- Basic Administration – Quản trị cơ bản

- Kaizen – Phương pháp Kaizen

- Standardized Work – Công việc được tiêu chuẩn hóa

- Star Points – Các điểm được cải tiến thành công

Việc áp dụng lean trong sản xuất theo FPS nhằm tận dụng nguồn nhân lực, vật lực và các nguồn lực khác vào đúng thời điểm để hoàn thành công việc, giảm chi phí và mang lại sự cải tiến liên tục trong doanh nghiệp. Đồng thời, các lãng phí trong sản xuất trong hoạt động như sản xuất quá mức, lãng phí thời gian chờ đợi, lãng phí trong vận chuyển, lãng phí trong khâu xử lý, tồn kho, lãng phí từ hoạt động di chuyển và từ lỗi sản phẩm sẽ được hạn chế tối đa.

Đến năm 2003, tất cả các nhà máy của Ford đã áp dụng FPS trong hoạt động của họ. Người ta ước tính rằng sau khi triển khai FPS, Ford đã đạt được khoản tiết kiệm tới 500 triệu đô la mỗi năm. Các nhân viên tại các nhà máy cũng được đào tạo dựa trên các trang web được tiêu chuẩn hóa, được chia sẻ giữa các nhà máy. Theo các nhà quản lý tại Ford, việc áp dụng Lean trong sản xuất theo triết lý FPS chính là động lực cho hiện tại và tương lai của Ford.

Bài học số 2: Áp dụng lean trong sản xuất tại Toyota (Nhật Bản)

Nếu như Henry Ford là người khởi xướng hoạt động tinh gọn trong sản xuất trước, thì chính Toyota mới thực đưa phương pháp này lên một tầm cao mới. Năm 1930, Kiichiro Toyoda đã đến thăm các cơ sở sản xuất của Ford và quan sát quá trình sản xuất theo dây chuyền trong các nhà máy. Ông đã nhận ra rằng trong quá trình này có hiệu quả đáng kinh ngạc, nhưng nó lại không thể đáp ứng được các yêu cầu tùy chỉnh cho các biến thể. Để giải quyết vấn đề đó, Toyota đã phát triển Hệ thống sản xuất Toyota (TPS) mà ngày nay TPS đã được công nhận là một trong những hệ thống mang tính cách mạng nhất trong ngành sản xuất.

MIT (Học viện công nghệ Massachusetts – Hoa Kỳ) đã thực hiện một nghiên cứu giải thích làm thế nào nhà sản xuất ô tô Nhật Bản có thể vượt trội so với các đối thủ Mỹ và sở hữu một lượng lớn thị phần của họ ở chính tại quốc gia này. Nghiên cứu này bắt đầu bằng việc chỉ ra sự vượt trội trong việc áp dụng lean trong sản xuất của nhà máy ô tô của Toyota.

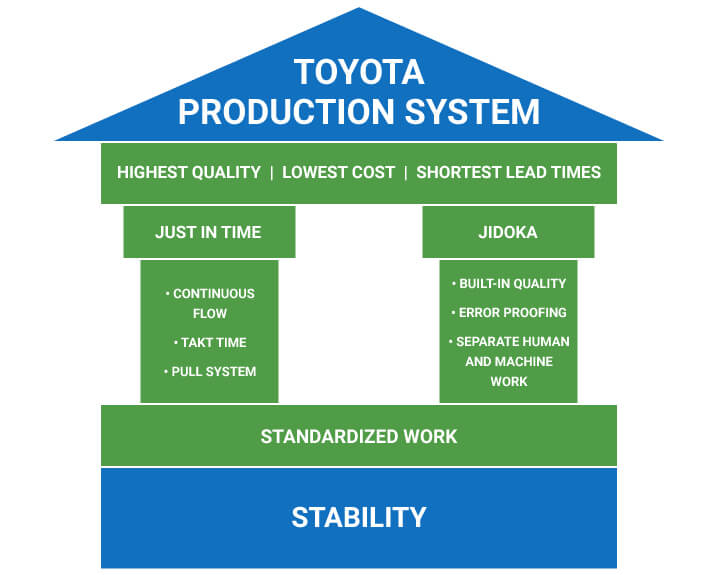

Hệ thống sản xuất Toyota (TPS) được thành lập dựa trên hai khái niệm “Jidoka” và JIT (Just in Time). “Jidoka” (tạm dịch là “tự động hóa với một cú chạm của con người”), có nghĩa là khi xảy ra sự cố, thiết bị dừng ngay lập tức, ngăn ngừa lỗi sản phẩm từ khi nó vẫn đang trong công đoạn sản xuất. Thứ hai là khái niệm “Just in time”, trong đó mỗi quy trình chỉ tạo ra những gì cần thiết cho quy trình tiếp theo trong một dòng chảy liên tục.

Đọc thêm: 5 ứng dụng làm việc nhóm Online miễn phí hiệu quả trong mùa dịch

Đặc biệt, công việc được thực hiện bằng tay trong Jidoka là nền tảng của kỹ năng kỹ thuật. Máy móc và robot không thể tự suy nghĩ hoặc tự phát triển, thay vào đó, chúng sẽ phát triển khi con người chuyển giao kỹ năng và sự khéo léo của mình cho chúng. Chu trình cải tiến cả về kỹ năng và công nghệ của con người là bản chất của Jidoka của Toyota. Thúc đẩy Jidoka theo cách này giúp củng cố cả khả năng cạnh tranh trong sản xuất và phát triển nguồn nhân lực của Toyota.

Dựa trên những triết lý cơ bản của Jidoka và Just-in-Time, TPS có thể hỗ trợ sản xuất một cách hiệu quả và nhanh chóng các sản phẩm có chất lượng, đáp ứng đầy đủ các yêu cầu của khách hàng.

Từ hai câu chuyện áp dụng lean trong sản xuất của Ford và Toyota, cách tư duy và hành động của con người phương Đông và phương Tây được thể hiện tương đối rõ nét. Một vài điểm đáng được lưu ý như sau:

- Ford hướng đến quy trình sản xuất hàng hóa hàng loạt với mẫu mã hạn chế trên quy mô lớn trong khi Toyota lại muốn hướng đến sự đa dạng hàng hóa trong cùng một dây chuyền sản xuất, đáp ứng được thị hiếu của khách hàng, có thể tiếp cận được nhiều đối tượng người mua khác nhau;

- Tại Ford, mỗi cá nhân sẽ đảm nhận một ví trí cụ thể trong dây chuyền sản xuất và không làm thay công việc của cá nhân khác. Tại Toyota, mỗi cá nhân là một mắt xích quan trọng trong hoạt động sản xuất, họ ngoài việc đảm nhận công việc còn có thể tham gia đóng góp ý kiến trong khi làm việc. Toyota đề cao vai trò của người lao động trong khi máy móc cũng đóng một vai trò không hề nhỏ;

- Tại Ford, trước khi thay đổi, việc sản xuất hàng loạt tập trung vào việc giải quyết vấn đề chi phí trong ngắn hạn; đối với Toyota, việc sử dụng lean trong sản xuất sớm hơn sẽ làm giảm chi phí từ những vấn đề cốt lõi và duy trì được trạng thái tiết kiệm chi phí liên tục.

Kết

Cho dù cách tiếp cận với lean không giống nhau ngay từ đầu, Ford và Toyota vẫn là những minh chứng tiêu biểu trong sử dụng thành công phương pháp trên trong sản xuất. Dẫu có những sự khác biệt về phong cách nhưng họ vẫn hướng đến cùng một mục tiêu là lợi nhuận và sự phát triển lâu dài của doanh nghiệp. Với những doanh nghiệp nào đang muốn hướng tới mục đích trên, việc áp dụng lean trong sản xuất tại Ford và Toyota sẽ là những bài học có giá trị và giàu tính thực tiễn.

Copyright © 2021 ifactory.com.vn All right reserved