Lean manufacturing là gì? Lịch sử hình thành và phát triển

Nội dung bài viết

Bài viết này sẽ giải đáp thắc mắc Lean manufacturing là gì cùng những nguyên tắc cơ bản của nó. Bên cạnh đó, nguồn gốc của Lean Manufacturing cũng sẽ được giới thiệu dưới đây.

Lean Manufacturing là gì?

Lean Manufacturing hay Mô hình sản xuất tinh gọn được định nghĩa là một hệ thống các công cụ nhầm loại bỏ lãng phí và những bất hợp lý trong quy trình sản xuất nhằm giảm chi phí và nhờ đó nâng cao vị thế cạnh tranh cho doanh nghiệp. Thuật ngữ này lần đầu được xuất hiện vào năm 1990 trong cuốn “The Machine that Changed the World”.

Lịch sử hình thành và phát triển của Sản xuất tinh gọn – Lean Manufacturing

Không giống nhiều khái niệm được nghiên cứu sâu và đưa thành lý thuyết trước khi ứng dụng vào thực tế, Lean Manufacturing là một phương pháp khởi nguồn từ những hoạt động thực hành trong doanh nghiệp trong việc giảm thiểu bất cập và rút ngắn thời gian cũng như quy trình sản xuất. Vì vậy, tìm hiểu lịch sử Manufacturing cũng là cách tiếp thu những kinh nghiệm thực tiễn đáng giá từ những doanh nghiệp đã gây dựng thành công phương thức này.

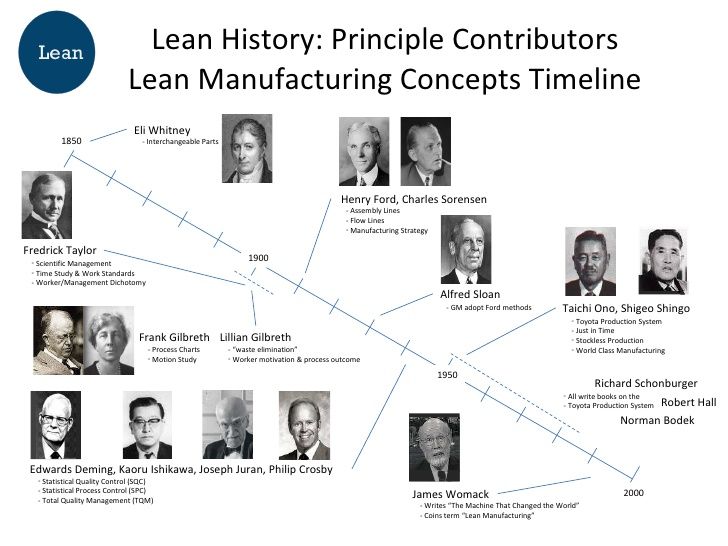

Henry Ford là người đầu tiên thực sự tích hợp một hệ thống sản xuất có tên là ‘sản xuất hàng loạt’ dùng để chuyên sản xuất số lượng lớn các sản phẩm tiêu chuẩn. Ford đã tạo ra cái mà ông gọi là dòng chảy sản xuất, bao gồm sự di chuyển liên tục của các yếu tố thông qua toàn bộ quá trình sản xuất. Phương thức này đã giúp Ford chế tạo và lắp ráp các bộ phận của một chiếc ô tô trong vòng vài phút thay vì vài giờ hoặc vài ngày. Không giống như sản xuất thủ công, hệ thống sản xuất hàng loạt cung cấp các thành phần được trang bị hoàn hảo có thể thay thế cho nhau. Quá trình này rất thành công và cho phép Công ty Ford Motor sản xuất hơn 15 triệu chiếc xe Model T trong khoảng thời gian từ 1908 đến 1927. Trong Thế chiến II, quân đội Hoa Kỳ đã áp dụng hệ thống sản xuất hàng loạt Ford.

Năm 1926, Sakichi Toyoda thành lập Công ty máy dệt tự động Toyoda. Vài năm sau, công ty đổi tên thành Toyota khi bắt đầu sản xuất ô tô. Năm 1950, Eiji Toyoda, cháu trai của Sakichi, đã tham gia chuyến thăm ba tháng tới nhà máy Rouge của Ford ở Dearborn, Michigan.

Sau khi nghiên cứu hệ thống sản xuất của Ford, Eiji Toyoda hiểu rằng hệ thống sản xuất hàng loạt do Ford sử dụng không thể áp dụng tại Toyota. Thị trường Nhật Bản quá nhỏ và có nhiều nhu cầu về hàng hóa nên rất khó để sản xuất hàng loạt. Hệ thống sản xuất hàng loạt của Ford Lans tập trung vào số lượng sản xuất thay vì tiếng nói của khách hàng. Toyota hợp tác với Taiichi Ohno để phát triển một phương tiện sản xuất mới có thể giúp sản phẩm được sản xuất nhanh hơn, chi phí thấp hơn, chất lượng cao hơn và quan trọng nhất là đa dạng hơn. Sau một loạt các thử nghiệm, cuối cùng, Ohno đã cho ra đời phương pháp Toyota Production Systems (TPS).

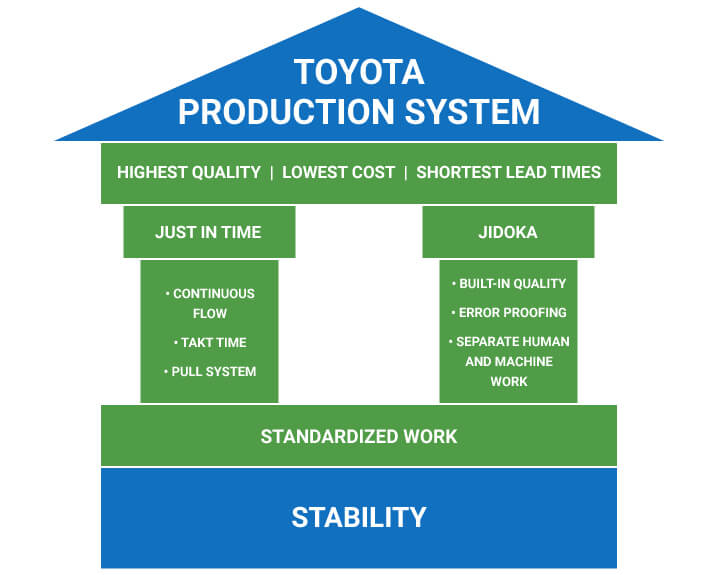

Hệ thống sản xuất Toyota (TPS) được thành lập dựa trên hai khái niệm “Jidoka” và JIT (Just in Time). “Jidoka” (tạm dịch là “tự động hóa với một cú chạm của con người”), có nghĩa là khi xảy ra sự cố, thiết bị dừng ngay lập tức, ngăn ngừa lỗi sản phẩm từ khi nó vẫn đang trong công đoạn sản xuất. Thứ hai là khái niệm “Just in time”, trong đó mỗi quy trình chỉ tạo ra những gì cần thiết cho quy trình tiếp theo trong một dòng chảy liên tục.

Lean Manufacturing như chúng ta thấy ngày nay rất nhiều dựa trên hệ thống sản xuất Toyota (TPS). MIT đã thực hiện một nghiên cứu nhằm giải thích làm thế nào nhà sản xuất ô tô Nhật Bản có thể vượt trội so với các đối thủ Mỹ và đánh cắp một lượng lớn thị phần của họ ở chính tại quốc gia này. Nghiên cứu này bắt đầu bằng việc chỉ ra sự vượt trội trong quy trình sản xuất tinh gọn của nhà máy ô tô của Toyota.

Những nguyên tắc cơ bản của Lean Manufacturing là gì?

Các doanh nghiệp trong tất cả các ngành công nghiệp và dịch vụ, bao gồm cả y tế và cơ quan nhà nước, đã và đang sử dụng các nguyên tắc tinh gọn theo cách họ nghĩ và thực hiện. Nhiều doanh nghiệp không trực tiếp sử dụng từ “tinh gọn – lean” trong quá trình thực hiện, nhưng họ dán nhãn những quy trình hoặc hành động họ làm để giảm thiểu lãng phí trong sản xuất theo tên riêng như Hệ thống sản xuất Toyota hoặc Hệ thống kinh doanh Danaher.

Dù với tên gọi là gì, mục tiêu của sản xuất tinh gọn là tạo ra các quy trình huy động nguồn nhân công ít hơn, sử dụng ít không gian hơn, tiết kiệm thời gian để sản xuất các sản phẩm và cung cấp các dịch vụ với chi phí thấp hơn và có ít lỗi hơn so với hệ thống kinh doanh truyền thống. Để có đạt được mục tiêu ấy, doanh nghiệp cần rà soát kỹ và loại bỏ sự lãng phí dọc theo quy trình quản lý và sản xuất tại các khu vực làm việc thay vì chỉ tập trung tại những khu vực riêng biệt.

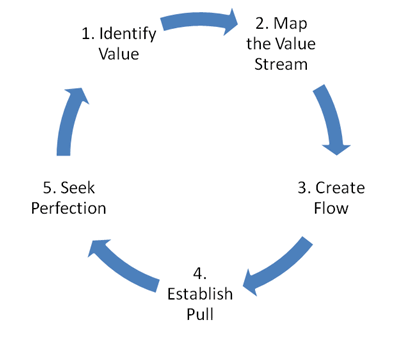

Từ bài học của các doanh nghiệp đã thực hiện thành công việc tinh gọn sản xuất – lean manufacturing ta có thể rút ra được, một hoạt động tinh gọn trong lĩnh vực sản xuất nhìn chung được thực hiện theo các bước như sau:

- Bước thứ nhất là xác định giá trị đối với khách hàng. Bước này cần xác định yêu cầu và hợp đồng hay thỏa thuận đối với khách hàng.

- Bước thứ hai là vẽ sơ đồ chuỗi giá trị. Bước này gồm: Phác họa sơ đồ chuỗi giá trị, phân tích dòng chảy quá trình và phân tích, đo lường các kết quả hoạt động hiện tại.

- Bước thứ ba là nhận biết và loại bỏ các lãng phí trong quá trình sản xuất. Trong đó, có thể triển khai các hoạt động: Phân tích các lãng phí; phân tích nhân quả; thực hành 5s; quản lý trực quan; tự bảo trì và chuyển đổi nhanh.

- Bước thứ tư là tạo dòng chảy công việc và thực hành sản xuất Kéo (PULL). Bước này gồm: Cân bằng sản xuất; chuẩn hóa công việc; thực hành dòng chảy một sản phẩm; phòng ngừa sai lỗi; bố trí lại nhà xưởng;…

- Bước thứ năm là hoàn thiện và duy trì. Gồm: Thủ tục vận hành chuẩn; kế hoạch kiểm soát; ứng dụng kỹ thuật thống kê kiểm soát quá trình.

Trong cuốn Lean Thinking, tác giả James P. Womack và Daniel T. Jones đã đưa ra khuyến nghị rằng các nhà quản lý và giám đốc điều hành khi bắt tay vào quá trình chuyển đổi tinh gọn hãy suy nghĩ về ba vấn đề kinh doanh cơ bản:

- Mục đích: Doanh nghiệp sẽ giải quyết những vấn đề gì của khách hàng để đạt được mục đích của mình?

- Quy trình: Doanh nghiệp sẽ đánh giá từng thành phần trong chuỗi giá trị chính như thế nào để đảm bảo mỗi bước thực hiện trong quá trình chuyển đổi đều có giá trị, có thể thực hiện, có tính hữu dụng, đầy đủ, linh hoạt? Thêm vào đó, tất cả các bước trong quá trình này đều phải được liên kết bằng dòng chảy công việc (work flow).

- Con người: Doanh nghiệp sẽ làm thế nào để đảm bảo rằng mọi quy trình quan trọng đều có người chịu trách nhiệm liên tục cho việc đánh giá quá trình thực hiện mục tiêu kinh doanh và sản xuất tinh gọn? Mọi người có thể nhận thấy các giá trị tích cực khi doanh nghiệp tham gia vào quá trình cải thiện liên tục và vận hành chính xác ra sao?

Kết

Trải qua hơn một thế kỷ từ khi mới được manh nha, từ việc khái niệm Lean Manufacturing là gì còn khá mơ hồ trên thị trường, biên pháp sản xuất tinh gọn đã và đang được nhiều doanh nghiệp lớn thực hiện thành công. Tinh giản từ quy trình sản xuất, nhân công, thiết bị… trong doanh nghiệp cần được thực hiện đồng bộ để phương pháp này phát huy được tác dụng. Đặc biệt, những người thực hiện quá trình trên phải trang bị được cho mình lối tư duy tinh giản mới có thể triển khai được từng quy trình một cách đúng đắn và chặt chẽ.

Đọc thêm: Phương pháp Kaizen: thúc đẩy sự phát triển trong doanh nghiệp

Copyright © 2021 ifactory.com.vn All right reserved