Hệ thống lean trong sản xuất từ mô hình của Toyota

Nội dung bài viết

Toyota là một trong những công ty hàng đầu thế giới đã và đang sử dụng rất thành công phương pháp tinh gọn lean trong mọi hoạt động sản xuất kinh doanh. Từ mô hình của Toyota, hệ thống lean trong sản xuất được thể hiện một cách rõ nét và rất đặc trưng.

Lịch sử của Lean và sự ra đời của Hệ thống sản xuất Toyota

Henry Ford – ông chủ của một trong những hãng xe hơi hàng đầu thế giới – là người đầu tiên đưa hệ thống sản xuất các sản phẩm tiêu chuẩn với số lượng lớn cùng lúc vào hoạt động sản xuất ô tô tại Ford. Chính ông cũng là người đã tạo ra khái niệm “sản xuất hàng loạt”.

Công nghệ này được đưa vào sử dụng trong các khu vực sản xuất nhằm chế tạo và lắp ráp các bộ phận của xe hơi trong vòng một vài phút thay vì phải mất hàng giờ hay thậm chí hàng ngày. Không giống như sản xuất thủ công, hệ thống sản xuất hàng loạt cung cấp các bộ phận giống nhau với chất lượng đồng đều, có thể thay thế cho nhau khi cần thiết. Công nghệ này đã giúp Công ty Ford Motor sản xuất hơn 15 triệu xe Model T trong khoảng thời gian từ 1908 đến 1927. Thậm chí trong Thế chiến II, quân đội Hoa Kỳ đã áp dụng hệ thống sản xuất hàng loạt của Ford phục vụ cho mục đích quân sự.

Trong khi đó, tại đất nước phía bên kia bán cầu, doanh nhân Sakichi Toyoda thành lập Công ty máy dệt tự động Toyoda vào năm 1926. Vài năm sau, công ty đổi tên thành Toyota khi bắt đầu chuyển sang sản xuất ô tô.

Năm 1950, Eiji Toyoda, cháu trai của Sakichi sang Mỹ để tham quan học hỏi mô hình sản xuất ô tô của Ford tại nhà máy Rouge ở Dearborn, Michigan. Vào thời điểm đó, cơ sở Dearborn là cơ sở sản xuất lớn nhất và phức tạp nhất của Ford. Nơi đây sản xuất gần 8000 xe mỗi ngày trong khi Toyota chỉ sản xuất 2500 xe mỗi năm.

Đọc thêm: Hiểu sao cho đúng về Khái niệm Nhà máy thông minh

Sau khi nghiên cứu hệ thống sản xuất của Ford, Eiji Toyoda hiểu rằng hệ thống sản xuất hàng loạt do Ford sử dụng không thể ứng dụng tại Toyota. Thị trường Nhật Bản quá nhỏ trong khi nhu cầu của khách hàng lại quá đa dạng để sản xuất hàng loạt. Các khách hàng của Toyoda đòi hỏi từ các dòng xe nhỏ gọn, ít tiền đến các dòng xe sang trọng bậc nhất. Trong khi đó, hệ thống sản xuất hàng loạt của Ford tập trung vào số lượng sản xuất thay vì nhu cầu của khách hàng.

Để phát triển hệ thống sản xuất của mình, Toyota đã hợp tác với Taiichi Ohno để phát triển một phương pháp sản xuất mới. Quá quá trình nghiên cứu và hợp tác, họ đã nhận ra rằng thông qua hệ thống máy móc phù hợp với khối lượng sản xuất thực tế và các thiết bị tự giám sát, các sản phẩm được sản xuất nhanh hơn, chi phí thấp hơn, chất lượng cao hơn và quan trọng nhất là mẫu mã đa dạng hơn. Tuy nhiên, Ohno phải đối mặt với thách thức đánh đổi giữa năng suất và chất lượng sản phẩm. Các thí nghiệm của ông đã dẫn đến việc phát triển một phương pháp nổi tiếng và gắn liền với thương hiệu Toyota ngày nay. Nó được gọi là ‘Hệ thống sản xuất Toyota’ (Toyota Production System).

>>>Đọc thêm: Công thức tính 6 Sigma mà doanh nghiệp nào cũng cần biết

Mục tiêu của Lean và Hệ thống sản xuất Toyota

Lean trong tiếng Anh có nghĩa là sự tinh gọn, mạch lạc hay liền mạch. Mục tiêu của phương pháp này khi được đặt ra đó là:

- Với cùng một mức sản lượng đầu ra nhưng có lượng đầu vào thấp hơn – ít thời gian hơn, ít mặt bằng hơn, ít nhân công hơn, ít máy móc hơn, ít vật liệu hơn và ít chi phí hơn.

- Giảm thời gian chuẩn bị sản xuất. Cải thiện tối đa chu kỳ sản xuất. Giảm thời gian quy trình và chu kỳ sản xuất bằng cách giảm tối đa thời gian chờ đợi giữa các công đoạn, cũng như thời gian chuẩn bị cho quy trình và thời gian chuyển đổi mẫu mã hay quy cách sản phẩm;

- Cải thiện cách bố trí sàn nhà máy dựa trên việc sắp xếp lưu chuyển nguyên liệu hiệu quả

- Giảm những nguồn lực cần cho việc kiểm tra chất lượng

Trong khi đó, hệ thống sản xuất Toyota (TPS) được tạo ra nhằm mục đích:

- Hợp lý hóa quy trình

- Tăng hiệu quả sản xuất

- Nâng cao năng suất sản xuất

- Tôn trọng con người được nhìn nhận từ hành động tôn trọng ý kiến khách hàng và tôn trọng sự đóng góp của nhân viên

- Mang lại sự hài lòng cho khách hàng

- Đặc biệt, nhiều mục tiêu trên có thể dễ dàng đạt được bằng cách xác định các lãng phí tồn tại trong hệ thống sản xuất nói riêng và vận hành doanh nghiệp nói chung.

Mối quan hệ giữa hệ thống lean và mô hình sản xuất của Toyota

Hệ thống sản xuất Toyota (TPS) và Lean có liên quan mật thiết với nhau trong mô hình sản xuất của Toyota. Ngoài việc lịch sử đã ghi nhận cách thức triển khai phương pháp sản xuất của Toyota có hình bóng của phương pháp Lean tại Ford, các công cụ được sử dụng trong hệ thống sản xuất tại Toyota là nền tảng của phương pháp sản xuất tinh gọn hiện đại và vô cùng cần thiết để tạo nên môi trường Lean thành công.

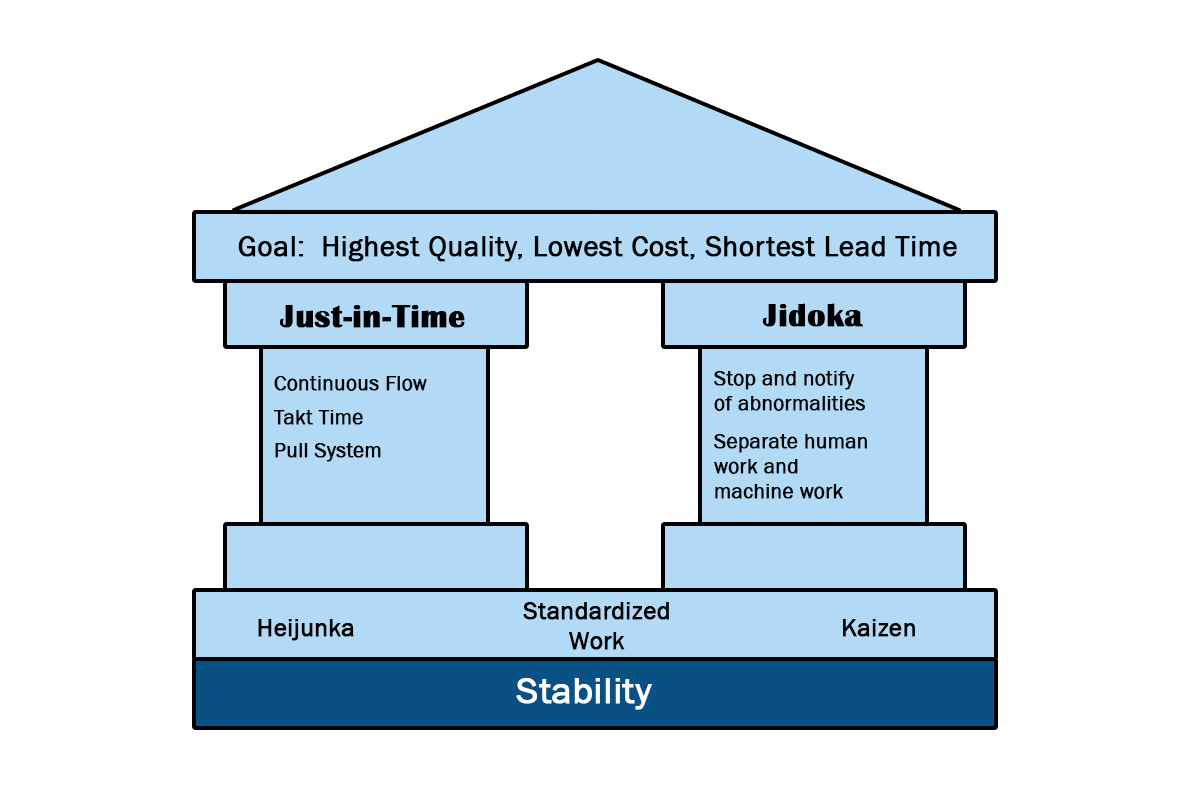

Những khái niệm và công cụ này thường được mô tả trong hình thức của một ngôi nhà, được gọi là ngôi nhà của lean.

Phần mái nhà là các mục tiêu của TPS. Đó là tạo ra các sản phẩm chất lượng cao với chi phí thấp trong thời gian ngắn nhất có thể. (Thời gian dẫn đề cập đến lượng thời gian cần thiết để hoàn thành một sản phẩm từ đầu đến cuối.)

Phần trụ cột nâng đỡ cho TPS hoạt động chính là hai phương thức Just in time và jidoka.

- Just in time (JIT) đề cập đến một phương thức sản xuất dựa trên nhu cầu của khách hàng thay vì dựa trên dự báo nhu cầu truyền thống. JIT thường được coi là cơ sở của TPS. Trong JIT, khi khách hàng đặt mua sản phẩm, điều này sẽ kích hoạt quy trình ngược lại để bắt đầu tạo ra những sản phẩm theo đúng mong muốn của khách hàng. Phương pháp này thường được gọi là hệ thống kéo (pull system) bởi sản xuất được dẫn dắt bởi đơn đặt hàng của khách hàng. Một hệ thống kéo (pull system) thích hợp hơn một hệ thống đẩy (push system) (dự báo nhu cầu theo số đông và dữ liệu lịch sử) bởi vì nó cho phép doanh nghiệp giảm các lãng phí như hàng tồn kho dư thừa và sản xuất thừa. Trong hệ thống này, thuật ngữ mang thời gian đi đề cập đến lượng thời gian cần thiết để đáp ứng nhu cầu của khách hàng và các quy trình được điều chỉnh theo thời gian để ngăn chặn sản xuất thừa hoặc kém hiệu quả.

- Jidoka trụ cột thứ hai của TPS có nghĩa là ” tự động” hoặc “tự động với một cú chạm của con người”. Trong quy trình sản xuất, điều này có nghĩa là máy móc được thiết kế để tự động dừng lại khi có sự cố. Bằng cách này, các lỗi trong sản xuất được phát hiện gần như ngay lập tức. Với sự hỗ trợ của máy móc, sức lao động của con người cũng được giải phóng. Ngoài ra, mỗi cá nhân có thể giám sát nhiều máy móc cùng một lúc thay vì chỉ tập trung vào riêng một thiết bị, một công việc nào đó. Jidoka giúp cải thiện chất lượng bằng cách nắm bắt các lỗi, tìm hiểu nguyên nhân và giải quyết các vấn đề một cách triệt để.

Một số công cụ trong hệ thống Lean trong sản xuất khác như bảng andon và tín hiệu poka-yoke cũng có thể được sử dụng trong Jidoka.

- Poka-yoke có nghĩa là “chứng minh lỗi”. Kỹ thuật Poka-yoke ngăn ngừa lỗi xảy ra và chúng phổ biến ngay cả trong cuộc sống hàng ngày. Ví dụ, bồn rửa trong phòng tắm có một lỗ gần đỉnh để ngăn nước chảy ra ngoài đề phòng ai đó quên không tắt vòi và làm đầy bồn rửa. Trong một cơ sở sản xuất, các kỹ thuật bảo vệ máy như rèm cửa nhẹ đề phòng ai đó ở quá gần bộ phận nguy hiểm của máy. Chúng sẽ phát hiện và tự động tắt để tránh tai nạn không mong muốn xảy ra với con người. Phương thức poka-yole khá đơn giản nhưng chúng lại có thể ngăn ngừa các lỗi con người có thể gây ra.

- Bảng Andon. Một Andon là một tín hiệu cảnh báo vấn đề xảy ra trong quy trình. Bảng Andon bao gồm nhiều nút tín hiệu với các màu khác nhau. Chúng có khả năng thay đổi màu, có thể là một ô đèn thay đổi màu từ xanh sang vàng hoặc đỏ để báo hiệu có gì đó không ổn trong hệ thống sản xuất. Bảng Andon này cũng có thể là cách thức phổ biến được nhiều doanh nghiệp sử dụng để thể hiện thông tin về tình trạng sản xuất.

Phần móng của ngôi nhà TPS chính là các công cụ giúp ổn định tình hình sản xuất kinh doanh của doanh nghiệp. Chúng được gọi là heijunka, công việc được tiêu chuẩn hóa và kaizen.

- Bình chuẩn hóa –Heijunka. Công cụ này cho phép hoạt động sản xuất diễn ra trơn tru và hiệu quả. Không giống như sản xuất hàng loạt, heijunka tập trung vào việc thiết kế các quy trình có thể chuyển đổi từ sản phẩm này sang sản phẩm khác một cách nhanh chóng. Điều này rất có lợi cho Toyota bởi các quy trình sản xuất sẽ đáp ứng tốt hơn các nhu cầu từ thị trường. Trong sản xuất hàng loạt, hàng dự trữ của một số sản phẩm có thể bị tồn đọng lại nhiều trong khi các khách hàng vẫn đang có nhiều nhu cầu sở hữu một sản phẩm theo đúng ý. Khi heijunka được sử dụng như một phần của hệ thống JIT, một quy trình có thể tạo ra một lượng nhỏ một sản phẩm và sau đó dễ dàng chuyển sang sản xuất một sản phẩm khác để thực hiện đơn đặt hàng đơn lẻ từ khách hàng.

- Công việc chuẩn hóa (Stanardized Work) cũng là một phần quan trọng trong nền tảng của TPS. Phương thức này đề cập đến sự tổ chức có hiệu quả và có thứ tự để sản xuất ra sản phẩm không có lãng phí. Công việc được tiêu chuẩn hóa bao gồm các ví dụ thực tiễn tốt nhất để thực hiện một nhiệm vụ. Lý tưởng nhất, công việc được tiêu chuẩn hóa được ghi chép lại và toàn bộ doanh nghiệp sẽ được giải thích và đào tạo về các thông tin này. Không có những hệ tiêu chuẩn, thật khó để thực hiện các cải tiến trong quy trình có ý nghĩa. Công việc tiêu chuẩn hóa là cơ sở để từ đó các hoạt động có thể được cải thiện. Nó đóng vai trò nền tảng của nhiều mô hình triển khai Lean trong doanh nghiệp.

- Kaizen vừa là phương pháp luận vừa là triết lý nền tảng cho Lean. Kaizen là hoạt động cải tiến liên tục với sự tham gia của mọi người nhằm cải thiện không ngừng môi trường làm việc. Khi áp dụng ở nơi làm việc, Kaizen nghĩa là cải tiến liên tục và nó đòi hỏi sự cam kết và sự nỗ lực liên tục của mọi người, các cán bộ quản trị cũng như mỗi cán bộ công nhân viên. Kaizen ít tốn kém hơn là đầu tư mới, nó nâng cao chất lượng công việc, nó ghi nhận sự tham gia của toàn bộ nhân viên trong doanh nghiệp. Triển khai Kaizen sự kiện có thể giúp mọi người tập trung vào cải thiện một nhiệm vụ hoặc quy trình cụ thể được sử dụng hàng ngày trong sản xuất.

Đọc thêm: Kaizen là gì? Ứng dụng Kaizen thế nào trong sản xuất?

Kết

Các công cụ trong hệ thống lean trong sản xuất được sử dụng hiệu quả và phối hợp chặt chẽ trong mô hình Toyota. Có thể khẳng định rằng lịch sử phát triển và hình thành của Toyota chưa bao giờ tách rời lý thuyết và mục đích của phương pháp tinh gọn trong sản xuất. Có lẽ bởi vì vậy, nhắc đến lean, mọi người sẽ nhớ ngay đến mô hình Toyota (TPS) thành công trên toàn cầu.

Copyright © 2021 ifactory.com.vn All right reserved